Casals CT3000VCE®: Fräswellenüberstand im Frästisch verbessern

Die Casals-Maschine ist an sich hervorragend geeignet, in einem Frästisch betrieben zu werden. Satte Motorleistung, Betätigung von Spannzange und Fräswellenverriegelung durch die Tischplatte sind die wesentlichen Features. Kein Herumwerkeln unter dem Tisch mehr.

Ein gewisser Nachteil besteht darin, dass die herkömmliche Spanabsaugung der Maschine an der Gleitplatte der Maschine befestigt ist. Da man normalerweise diese Gleitplatte bei einer Tischmontage entfernt/entfernen muss, ist eine Spanabsaugung unterhalb der Tischplatte nicht mehr möglich. Das führt bei einigen Anwendungsfällen zu einer starken Verschmutzung unterhalb des Tisches.

Eine mögliche Lösung besteht darin, die Gleitsohle an der Maschine zu belassen. Sie muss dann durchbohrt werden, um das Aggregat an der Tisch(-einlege)-platte verschrauben zu können. An sich kein grosses Problem, aber durchaus auch mit Nachteilen verbunden.

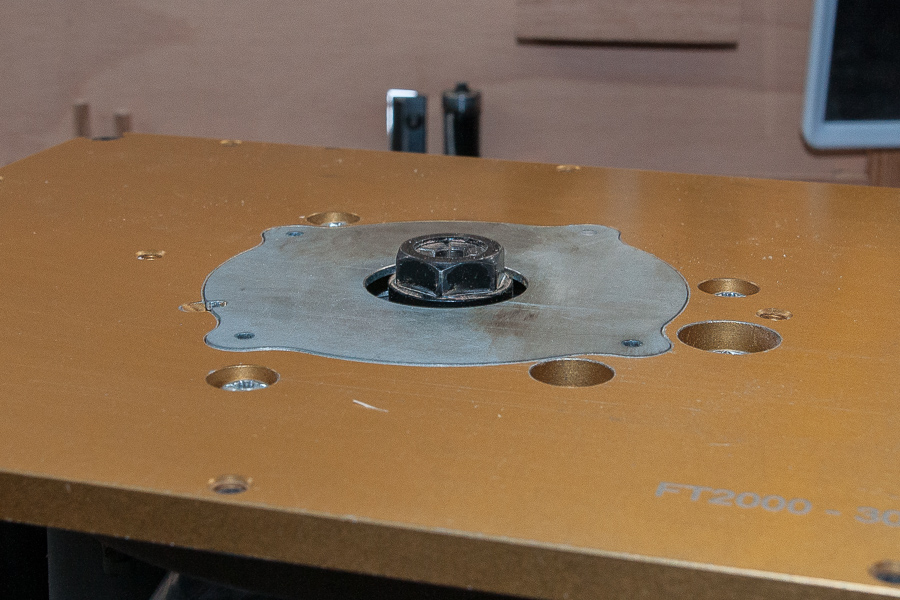

Die Maschine ist so ausgelegt, dass die Fräswelle bei angebauter Gleitsohle bis knapp 12,45 mm über diese hinausragt. Dabei steht der Sechskant der Spannzange noch ca. 5,15 mm über. (Die Werte sind etwas abhängig vom Anzug der Spannzange!)

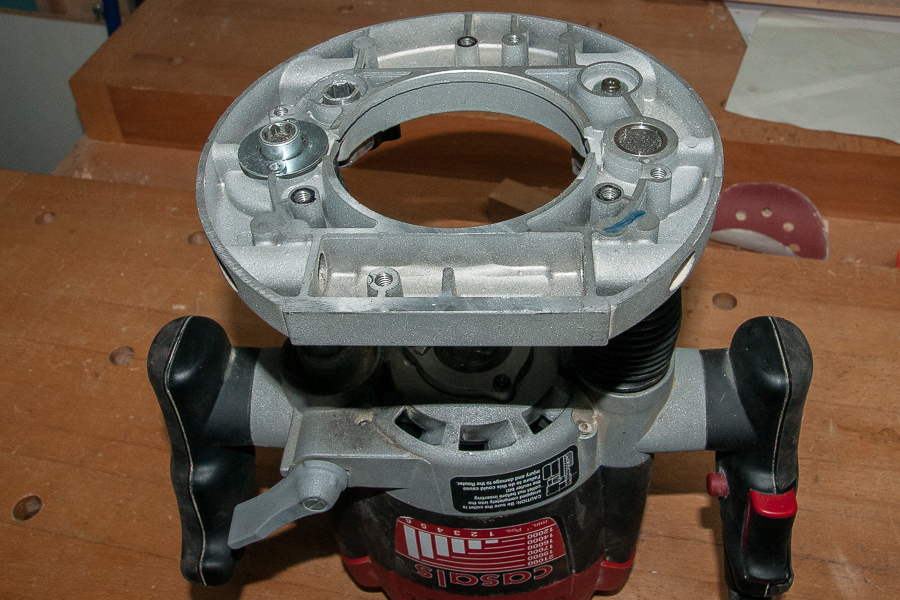

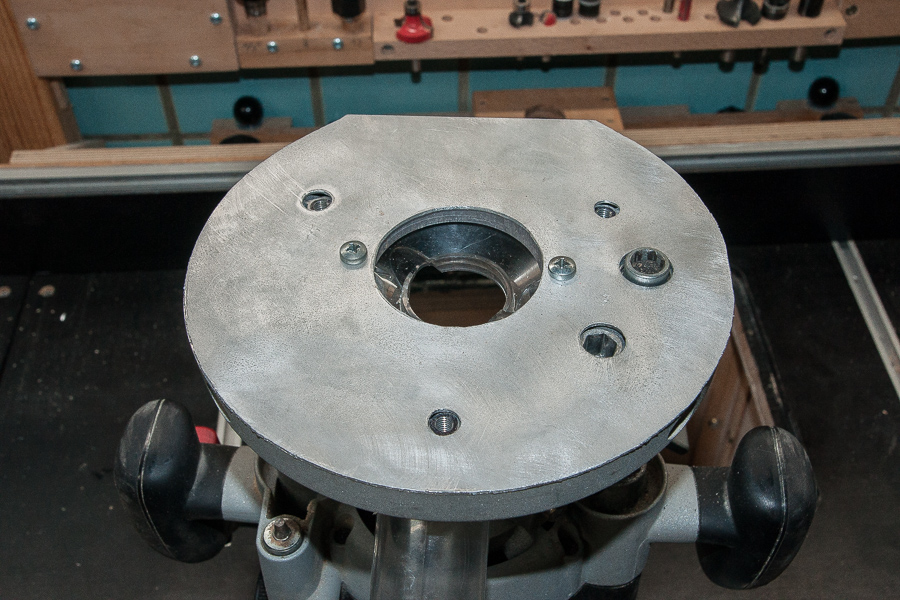

Drehen wir die Oberfräse um:

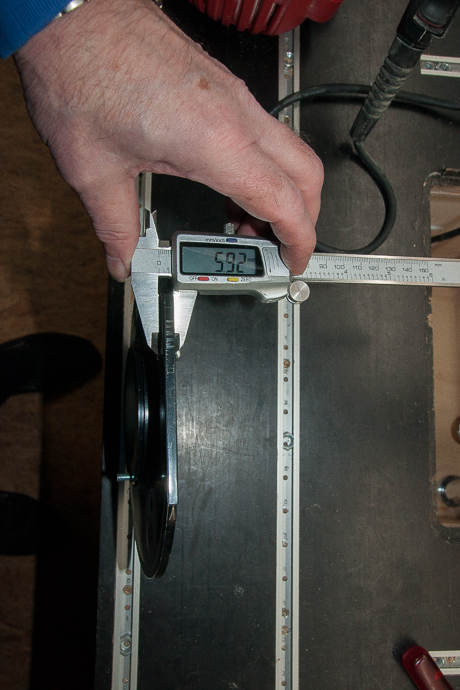

Bringt man jetzt die 9,5 mm starke Incra Montageplatte auf der Fräse an, werden sich die ober gezeigten Werte um eben diesen Wert reduzieren. Damit ragt die Mutter nur noch wenig über.

Wer nachrechnet wird sich fragen, warum der Messchieber nicht nur 2,95 mm anzeigt? Das liegt daran, dass die Spannzange vermutlich etwas gelockert wurde. (Man hätte besser mit eingesetztem Fräser gemessen.) Gut sind beide Werte nicht.

Muss man einen Fräser mit grösserem Durchmesser einsetzen - Scheibennut- oder Abplattfräser als Beispiele - dann geht es mehr als eng zu, man muss eventuell sogar den Fräser weiter herausragen lassen als eigentlich notwendig. Nicht optimal für die Sicherheit!

Lässt man die Laufsohle weg müssen sich die Werte wieder verbessern. Die Maschine ist offenbar auf eine 9,5 mm starke Befestigungsplatte hin berechnet. (9,5 mm ~ 3/8 Zoll)

Damit verliert man aber die Möglichkeit, die Spanfanghaube unter dem Tisch einzubauen, denn diese wird an der Gleitsohle befestigt.

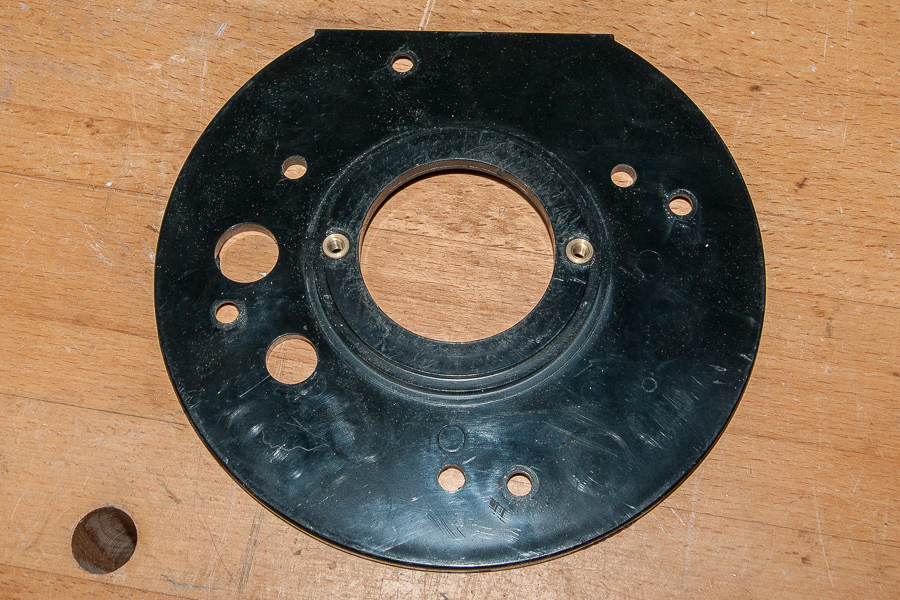

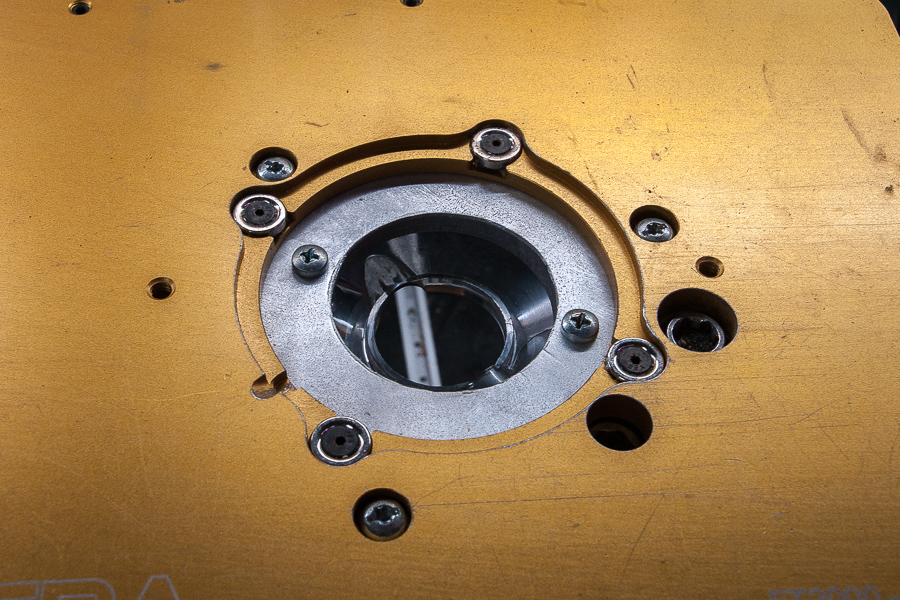

Die Gewinde dienen zum einen der Befetigung der Spanschutzhaube auf der anderen Seite der Gleitsohle, aber auch von Kopierhülsen. Letztere spielen natürlich im Frästisch keine Rolle!

Die beiden Kreuzschlitzschrauben halten die Spanfanghaube - das transparente Teil darunter. Mit denselben Schrauben würde eine Kopierhülse befestigt.

Jetzt kommt die Gleitsohle ab, um eine bessere Lösung zu finden.

Eine Zwischenplatte aus 1,5 mm starkem Alublech soll die Spanfanghaube tragen. Sie muss verschiedene Durchbrüche bekommen:

- 3 Öffnungen, durch die Befestigungschrauben der Maschine an der Tischeinlegeplatte hindurchgehen (schwarz umrandet). Mindestens 6 mm.

- eine Bohrung für die Höheneinstellung mit min. 20 mm.

- Eine Bohrung für die Fräswellenverriegelung mit min 16 mm.

Die Bohrungen müssen nicht exakt sein, da sie nur als Durchführung dienen. Nur zu klein geht nicht.

- Die grosse mittlere Öffnung mit optimal 60 mm Durchmesser. Zu klein behindert den Spanfluss, zu gross verhindert das Befestigen der Spanfanghaube. 100% exakt muss aber auch sie nicht ausfallen.

Die Aluminiumplatte wird mit Hilfe der Gleitsohle angezeichnet und grob mittels Stichsäge mit Metallblatt zugeschnitten. Das gilt für die Aussenkontur und die zentrale, grosse Öffnung. Schön sind diese Schitte natürlich nicht.

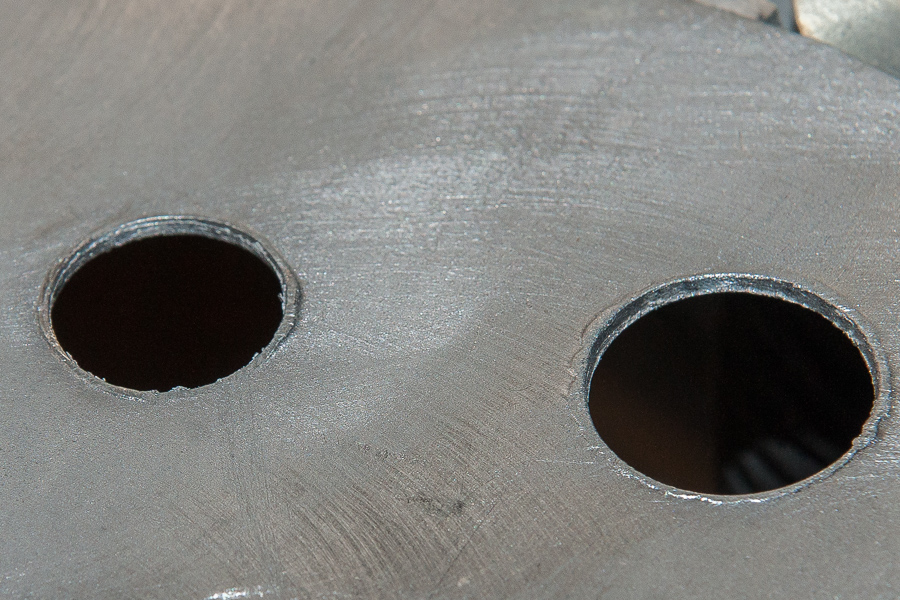

Anders die Bohrungen für Höheneinstellung und Fräswellenverriegelung sie werden mit 6 mm vorgebohrt und mit einem Schälbohrer aufgeweitet.

Das Aluminiumblech (Vertrieb: Alfer) erweist sich als schlecht zu bearbeiten. Gleichgültig ob mit der Säge, normalen Metallbohrern oder dem Schälbohrer verhält es sich zähelastisch, bildet ausgeprägte Kragen um die Bohrungen herum. Mir scheint das Material zu weich zu sein.

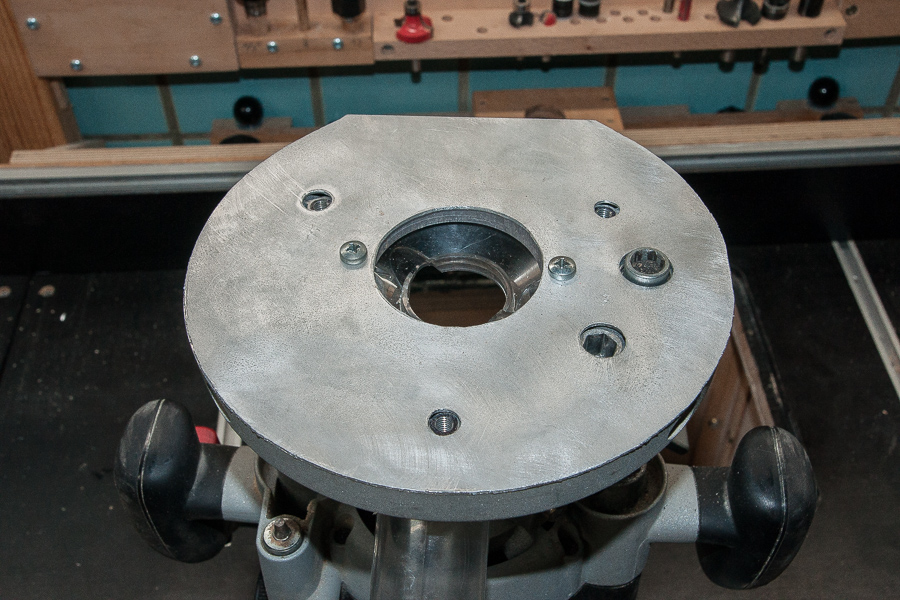

Umfang und mittlere Öffnung werden mit Hartmetall-Fräsern in Form gebracht. Dabei dient die Gleitplatte als Schablone. Die Drehzahl der Oberfräse (Dewalt DW622) wird so weit als möglich reduziert (8.000 U/min). Auch dabei erweist sich das Material als schwer bearbeitbar. Die Fräsung wird nur bedingt glatt.

Die Ränder sehen schrecklich aus, müssen unbedingt gefeilt werden. Bei einem nächsten Projekt werde ich auf besseres Material achten.

Allerdings kann die Spanfanghaube nicht einfach auf die Aluplatte geschraubt werden, denn dann sässe sie zu tief in der Grundplatte der Fräse. Im obigen Bild sieht man die originale Gleitplatte von der Motorseite der Maschine. Die Haube wird mit Hilfe des zweistufigen Mittenrings zentriert und auf die richtige Höhe gebracht. Der höhere Teil des Rings mit den Gewindebohrungen liegt innerhalb der Spanfanghaube, auf dem unteren, breiteren Teil sitzt sie auf.

Die neue Aluplatte selbst muss nicht an der Oberfräse verschraubt werden, da die Schrauben, die Maschine und Einlegeplatte verbinden, sie sicher fixieren.

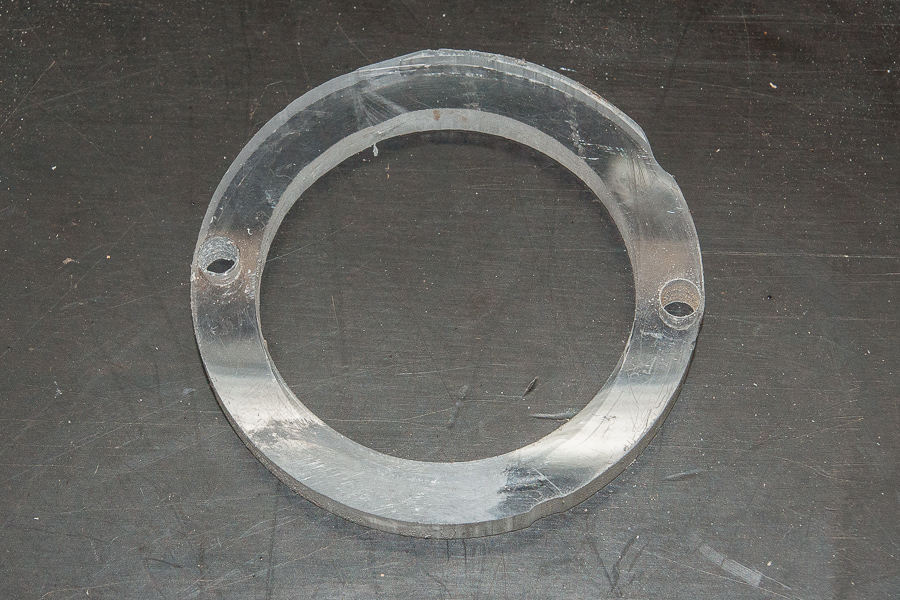

Wie schon erwähnt kann die Spanfanghaube nicht einfach auf die Aluplatte geschraubt werden. Man benötigt einen Abstandsring von 8mm Stärke, der innen die 60 mm der Mittenöffnung aufweisen sollte und einen Aussendurchmesser von 82 mm haben muss. Diesen Ring setzt man in der Haube ein, bevor sie verschraubt wird.

Material der Wahl war 8mm starkes Polycarbonat. Von diesem Kunststoff besorge ich mir ab und an Abfallstücke in verschiedenen Stärken bei einem kunststoffverarbeitenden Betrieb im Nachbarort. Meist Makrolon® von Bayer, im aktuellen Fall Lexan® von Sabic.

Zum Fräsen von Polycarbonat eine hohe Drehzahl der Fräse einstellen.

Wie stellt man den Ring her?

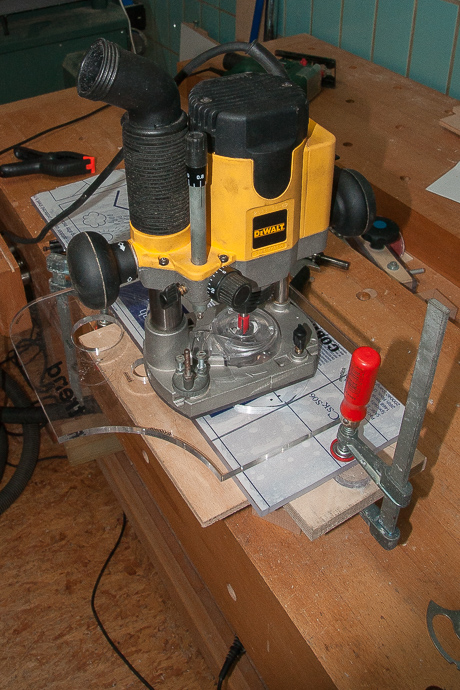

Erster Versuch mit einer Lochschablone und Kopierhülse an der Oberfräse.

Mit einer 75 mm Schablone bekommt man die innere Öffnung - 60 mm - mit einer 27 mm Kopierhülse und einem 12 mm Fräser hin. (Ø Schablone - Ø Kopierring + Ø Fräser = 75 - 27 +12 mm = 60 mm)

Das Problem: Fräst man dann den äusseren Rand muss man die Platte (bzw. den gewünschten Ring) mittels doppelseitigem Klebeband auf das Opferholz darunter kleben. Das hat nicht gut funktioniert, der Ring wurde beschädigt. Die Kombination aus Schablone, Kopierring und Fräser ist dabei auch nicht ganz ohne, jedenfalls nicht bei den mir zur Verfügung stehenden Grössen: Ø Schablone 100 mm; Ø Kopierring 10 mm; Ø Fräser 8mm.

Es funktioniert nur dank der dünnen Wandung des 10er Rings und dessen von Haus aus sehr genauen Zentrierung in der Dewalt DW622. 0,5 mm zwischen Ringinnenwand und Schneiden reichen aus. Der Kreis wird mit einem Innendurchmesser von (Ø Schablone - Ø Kopierring - Ø Fräser = 100 - 10 - 8 mm = 82 mm) geschnitten.

Die Beschädigung des Werkstücks resultierte daraus, dass es sich nach dem Freischneiden vom Klebeband löste und nochmals in den Fräser geriet.

Zweiter Versuch mittels Zirkel.

Die Combination Router Base (CRB) von Trend eignet sich zum Schneiden von kleinen Kreisen bis hinunter zu 38 mm Ø. Dazu muss ins Werkstück eine Bohrung von 6mm eingebracht werden, in der sich der Drehpunktbolzen setzt.

Polycarbonat bohrt sich nicht immer gut, da es mit herkömmlichen Spiralbohrern zu langen nicht abreissenden Spänen tendiert. Oft steigt es auch auf den Bohrer auf. Leichter geht es mit speziellen Acrylbohrern, die ich vor einiger Zeit bei FWB Berlin beschafft hatte.

Bevor man beginnt sollte man die Platte, aus der der Ring geschnitten wird, schon fest auf dem Opferholz festspannen. Dann Kunststoff und auch noch das darunter liegende Material anbohren - 5-6 mm ins Opfermaterial.

Versuchen Sie den Stunt eines kleinen Kreises mal mit einer Oberfräse und flach abgehender, nicht drehbarer Spanabsaugung. Danach wissen Sie was eine Fehlkonstruktion ist!

Nachdem die innere Öffnung geschnitten und das Abfallstück entfernt wurde wird der Drehpunktbolzen so verlängert, dass er nun in die Bohrung des Opfermaterials eingreift. Diese liegt ja zentrisch zur Bohrung im Werkstück. Jetzt kann man den Ring aussen abfräsen.

Einstellung des Zirkels:

- Innenkreis: 1/2 Ø Kreis - 1/2 Ø Drehpunktbolzen - Ø Fräser = Abstand Fräser - Drehpunktbolzen (Beispiel: 30 mm - 3 mm - 6 mm = 21 mm Abstand Bolzen - Schneide)

_ Aussenkreis: 1/2 Ø Kreis - 1/2 Ø Drehpunktbolzen = (Beispiel: 41mm - 3mm = 38mm Abstand Bolzen - Schneide) (Fräserdurchmesser spielt keine Rolle!)

Bei diesem Aufbau gelang das Fräsen des Kreisrings besser, wenn auch nicht 100% einwandfrei.

Zur Endmontage werden zuerst die Aluplatte lose auf die Maschine aufgelegt und dann von der Fräswellenseite die Spanfanghaube angesetzt und verschraubt.

Jetzt bleibt nur noch die Einlegeplatte des Frästischs;

Endergebnis: