Frästisch für Casals CT3000VCE

Manche Planung wird erst beim zweiten Anlauf rund.

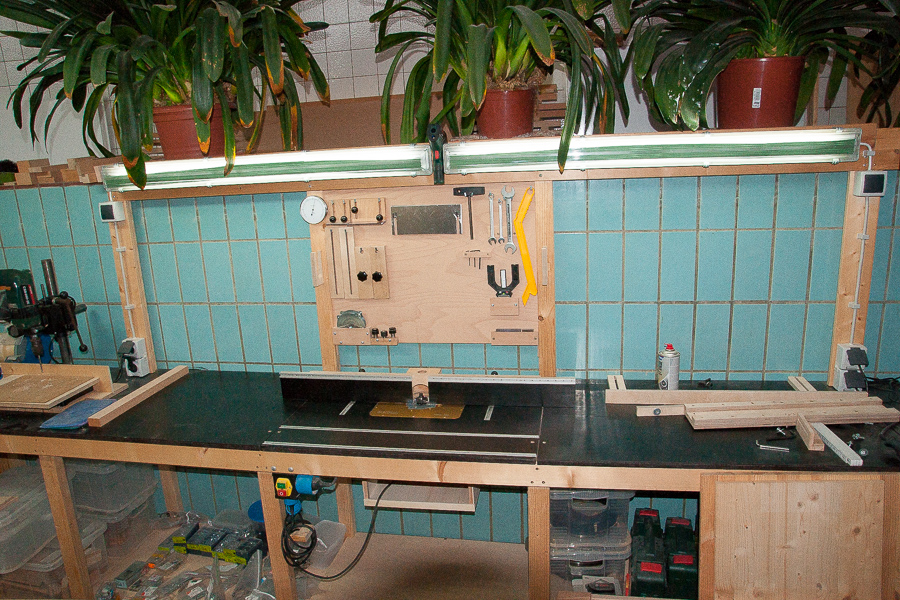

Eine ca. 4,5 Meter lange Bank in meiner "Schwimmbad"-Werkstatt soll Stauraum und zusätzliche Arbeitsfläche bieten. Schärfplatz, Bohrständer, Kappsäge waren eingeplant. Die Bank ist in fünf Segmente unterteilt, was z.T. mit dem Gefälle des Fussbodens zusammenhängt. Die Arbeitsoberfläche verläuft über die gesamte Länge waagerecht, nur die Untergestelle sind dem schrägen Fussboden angepasst, die Böden in den Segmenten verlaufen daher stufig. Später sind noch Schubladenblöcke geplant. Nach der Fertigstellung kam die Überlegung, eines der Banksegmente zu einem Frästisch auszubauen.

Fräsenauswahl:

Zu diesem Zeitpunkt gab es in meiner Werkstatt nur eine Oberfräse - eine Festool OF 1010, die schon einmal in einen primitiven Frästisch eingebaut war. Das Arbeiten damit war denkbar unhandlich, besonders die Höheneinstellung eine Qual.

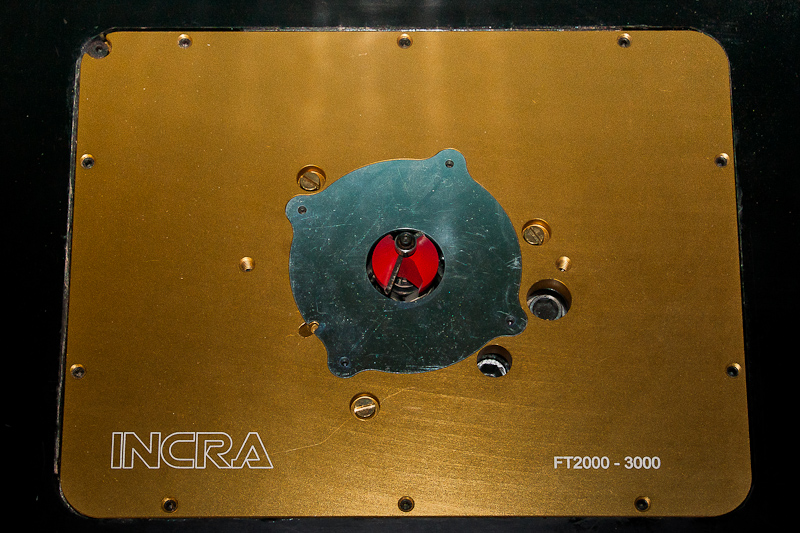

In einem Anflug von Euphorie erwarb ich eine Incra Montageplatte, zusätzlich einen Set Einlageringe. Die Höhenverstellung sollte mittels Scherenwagenheber konstruiert werden. Die Montageplatte war ungebohrt, weil es keine Ausführung für Festool - Fräsen gibt. Dann kamen Zweifel, ob die kleine Festool für einen Frästisch nicht schlicht untermotorisiert war?

Also musste eine neue Fräse mit höherer Leistung her, dann aber auch gleich eine, die die Höheneinstellung von oben (durch die Montageplatte) erlaubt. Drei (mir bekannte) Fräsen bieten dieses Feature:

- Triton MOF001 (1400 Watt)

- Trend T11 (2000 Watt)

- Casals CT3000VCE (2200 Watt)

Da die Incra-Platte 9,5 mm (3/8 Inch) dick ist, sollte die Fräse auch einen ordendlichen Überstand der Spannzange über ihre Grundplatte haben, um den Verlust an Frästiefe klein zu halten. Da war die Casals mit ca. 17,5 mm unschlagbar. Die Dicke der Einlegeplatte konnte spielend kompensiert werden, was mit der Trend nicht möglich war, diese erlaubt keine Betätigung der Spannzange von oben. Man muss unter den Tisch greifen. Die Triton kam wegen der geringeren Leistung nicht in Frage.

Die Entscheidung fiel zugunsten der Casals, vertrieben von Sauter, was sich erst nach Erhalt der Maschine als doppelt vorteilhaft herausstellte. Bei dieser Maschine kann auch die Fräserwelle von oberhalb der Tischplatte blockiert werden! (Die Triton bietet etwas Vergleichbares.)

In der Zwischenzeit gab es einige Anpassungen, die am Ende des Beitrags beschrieben werden.

Umbau der Tischplatte:

Aufgrund der ursprünglichen Zweckbestimmung hat die Bank nur 18 mm starke Arbeitsplatten aus Siebdruck-Multiplex, was für einen Frästisch aus verschiedenen Gründen zu schwach ist. Der Austausch gegen eine dickere Platte - z.B. 30 mm Stärke - hätte die Ebenheit der ganzen Bank zerstört. Aus diesem Grund wurde die Platte durch Doppeln mit 15 mm Multiplex innerhalb des Bankrahmens auf eine Plattendicke von 33 mm gebracht. Beide Teile sind, da ein Leimen wegen der Phenoloberfläche des Siebdruckmaterials ausscheidet, vollflächig mit Pattex verklebt und zusätzlich verschraubt.

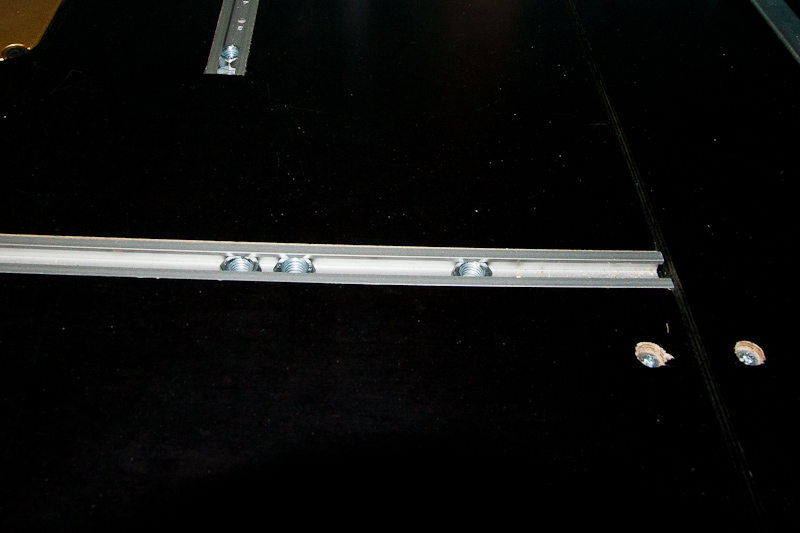

In die Oberfläche wurde eine Nut eingefräst, die eine Aweso-Schiene für einen Gehrungsanschlag aufnimmt. Ein erster Grund für eine dickere Tischplatte!

Die Nut sollte etwa 10,3 mm tief geschnitten werden, damit die Schiene geringfügig unter der Plattenoberfläche sitzt. Etwas schwieriger ist es, die korrekte Breite herzustellen, die 17 mm betragen muss. Ein 16 mm Nutfräser zusammen mit der Feineinstellung des Parallelanschlags der Fräse lieferte ein perfektes Ergebnis. Bemerkenswert gut: Die Staubabsaugung der Casals. (Inzwischen führt der Schienen-Lieferant einen passenden 17 mm Nutfräser im Lieferprogramm.)

Im nächsten Schritt erfolgt das Ausarbeiten der Öffnung für die Fräsenmontageplatte. Natürlich kommt die Incra-Platte mit Zollmassen. Besonders die "Ecken" mit einem Radius von 3/4 Inch (1 1/2 Inch Durchmesser) können ein Problem sein. Zum Glück befand sich im Bestand noch der passende Famag-Forstnerbohrer, der vor Jahren zum korrekten Einbau einer Veritas Twin Screw Vise - Hinterzange benötigt wurde.

Die Platte wurde auf der Tischoberfläche ausgerichtet und angezeichnet.

Dort, wo die Ecken der Montageplatte sitzen sollten, wurde die Tischplatte mit dem Forstnerbohrer ca. 10 mm tief angebohrt. (Die folgenden Arbeitsschritte sind leider nicht photographisch dokumentiert!)

Im nächsten Schritt erfolgte das Ausfräsen der gesamten Montageplattenkontur, indem die gebohrten Kreise aussen tangential durch ebenfalls 10 mm tiefe Frässchnitte mit einem 20mm Nutfräser verbunden wurden. Das Führen der Fräse erfolgte mittels Richtscheit und Endanschlagklötzen. Es entstand so eine umlaufende Nut, in deren Ecken sich die Forstnerbohrungen befinden.

In den Forstnerbohrungen wurden danach mittig Bohrungen mit Durchmesser 10 mm durch die gesamte Dicke der Tischplatte gebohrt. Sie dienen als Einsetzpunkte der Stichsäge, mit der entlang des inneren Rands der umlaufenden Nut das zu entfernende Tischplattenstück ausgesägt wurde.

Damit war der Duchbruch für die Montageplatte grob fertiggestellt - allerdings mit zu breitem Auflagerand (ca. 18 mm). Die reduzierte Randbreite von 11 mm wurde mittels Kopierring und Nutfräser erzeugt. Eigentlich wären 10 mm optimal gewesen, aber dazu fehlte aktuell der passende Nutfräser.

Nächster Arbeitsschritt - das Anbringen von Schienen für den Fräsanschlag. (Der Fräsanschlag findet sich hier.) Die beiden Nuten sind wiederum etwas tiefer als 10 mm und 17 mm breit auszuführen. Dazu wurde die kleine OF 1010 an der Führungsschiene benutzt.

Anbringen der Nutschienen:

Die Nutschienen der Fa. Aweso sind zur Aufnahme von 13 mm Schraubenköpfen als Gleitstücke bestimmt. Laut Angaben der Fa. Feine Werkzeuge können 13 mm Muttern gelegentlich zu stark ausfallen und klemmen. Die Schienen selbst sollen mit 3,5 mm Senkkopfschrauben in der Nut befestigt werden.

Die Erfahrung zeigt nun, das nahezu alle 13er Muttern passen. Allerdings darf man keine 3,5 mm - Befestigungsschrauben nehmen sondern solche mit nur 3 mm Durchmesser. Deren etwas kleinerer Kopf lässt auch Muttern frei gleiten.

Es gibt offenbar gute Gründe, sich für Muttern anstelle von Schrauben zu entscheiden. Muttern können zum einen bei Nichtgebrauch einfach in der Schiene bleiben, stehen nicht über und stören nicht. Zum anderen wird bei Eindrehen einer Schraube gleichzeitig am Schienenboden und oben geklemmt, was höhere Kräfte erlaubt. Ob sich diese Methode voll und ganz bewährt muss sich noch beweisen. Der Austausch gegen Schrauben wäre eine Minutenangelegenheit.

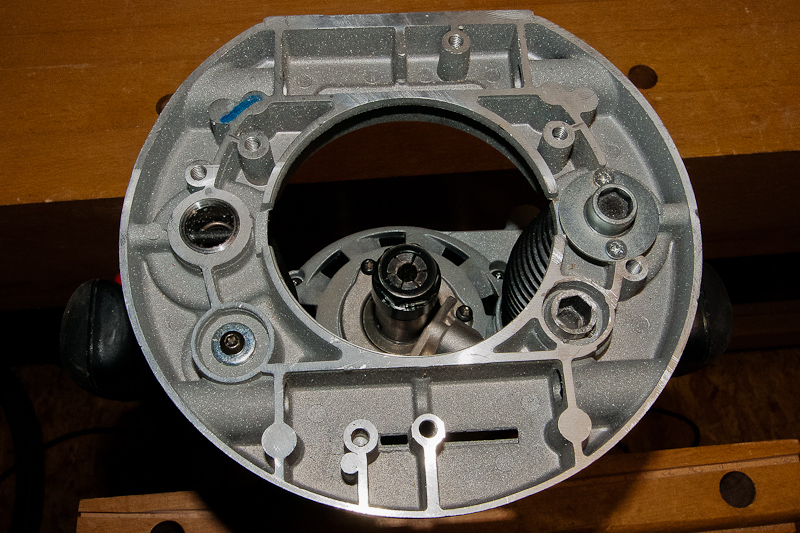

Anbringen der Fräse an der Montageplatte:

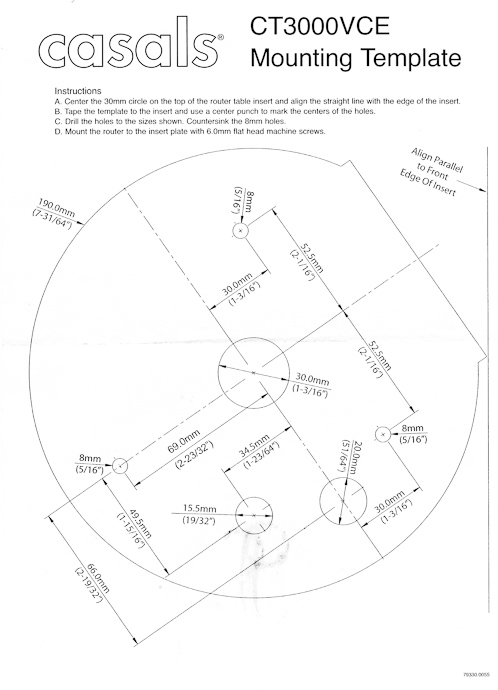

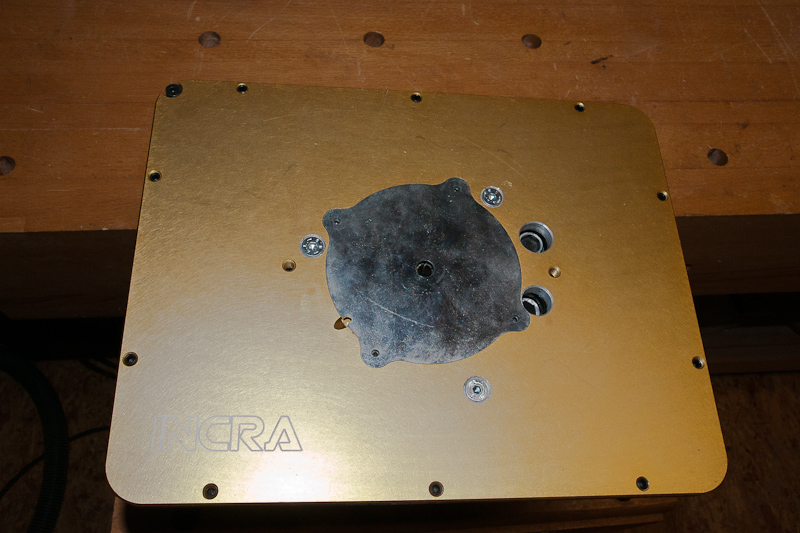

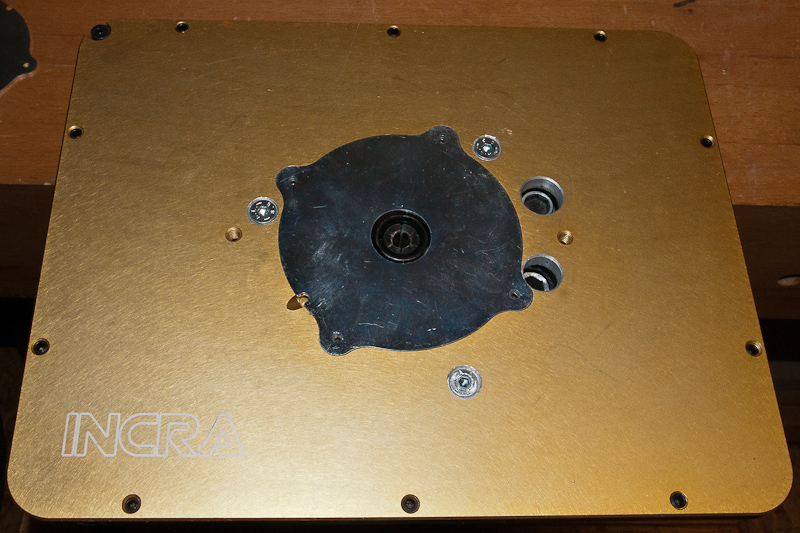

Mit der Fräse wurde eine Zeichnug geliefert, die die benötigten Bohrungen in der Montageplatte bemasst. Da ich nicht über die nötigen grossen Metallbohrer verfüge wurde die Platte in einer Werkstatt gebohrt. Es waren 3 Stück 8 mm - Bohrungen (gesenkt) für die 5er Halteschrauben der Fräse und 2 grosse Bohrungen (16 bzw. 20 mm) für die Höhenverstellung und die Fräswellenblockierung auszuführen. (Leider wurde die Platte nicht ganz exakt gebohrt, aber es geht!) Die Bohrung der Höhenverstellung kann auf 18 mm reduziert werden.

Die Platte wurde so gebohrt, dass die Fräse diagonal angebracht wird. Damit sollte das Herausheben durch die Tischöffnung vereinfacht werden. Wie sich zeigte ist diese Montage nicht unbedingt notwendig, da die Maschine beim Herausheben immer noch samt Platte etwas gedreht werden muss. Bei der original gebohrten Platte wird die Fräse auch leicht schräg montiert.

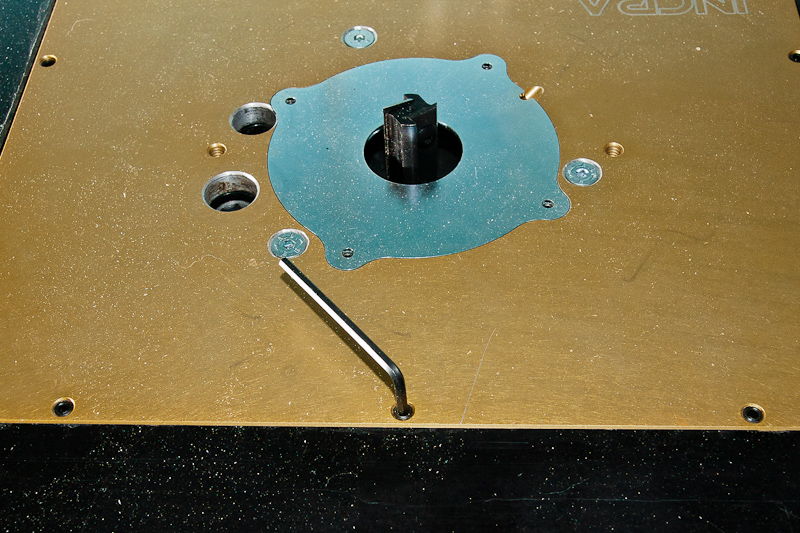

Vorsicht ist angebracht, um nicht mit anderen Komponenten der Montageplatte zu kollidieren. Wie man im folgenden Bild sieht befindet sich die Bohrung für die Fräswellenarretierung sehr nahe an einem der Haltemagnete für die Einlegeplatten.

Anfang 2012 prüfte die Fa. Feine Werkzeuge in Berlin, ob die von Incra lieferbare Platte für die Freud FT-3000 ohne Modifikationen auch für die Casals CT3000VCE passt, was natürlich ein erheblicher Vorteil wäre. (Casals ist Markennachfolger von Freud) Diese Prüfung verlief positiv.

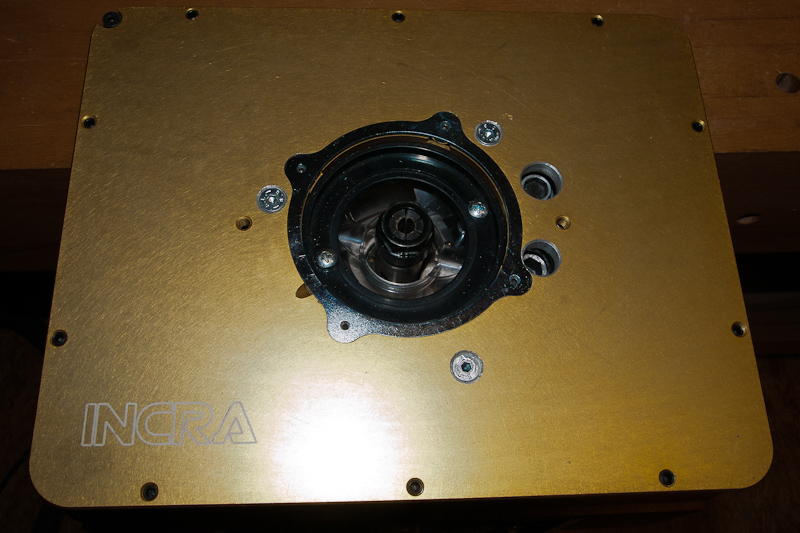

Die 3 Inbusschrauben halten die Fräse, die vordere (grössere) Bohrung dient der Fräshöhenjustage, die zweite dahinter der Fräswellenarretierung. Der Durchmesser der Montageplattenöffnung beträgt 92 mm. Vier Seltene Erden - Magnete halten die Reduzierplatten (Im Bild oben ist keine Reduzierplatte eingesetzt!) Die beiden silbernen Schrauben im schwarzen Innenring würden zum einen eine hier überflüssige Führungshülse halten, zum anderen ist daran auch die Staubabsaugungshaube befestigt.

Weil die Bohrungen in der Platte weniger exakt als erwünscht ausgefallen waren wurde zwischenzeitlich noch eine Incra-Platte MLPFT3000-AL geordert. Diese Platte ist wesentlich exakter gebohrt, so dass die Fräse ohne grosse Justage maximal um 0,15 mm von der optimalen mittigen Lage abweicht. Eine Einstellung mittels Zentrierdorn braucht es nicht.

Zwar technisch keine Notwendigkeit, aber die eloxierten Bohrungen sehen auch besser aus.

Olli Trappe gab den Hinweis, dass er die Staubabsaugungshaube der Fräse unter dem Tisch an die Montageplatte montiert hat und damit sehr gute Absaugergebnisse erzielt. Aufgrund der grossen Montageplattenöffnung erschien diese Montageart zusammen mit der Incra-Platte erst als unrealistisch.

Befestigungsvarianten der Fräse:

Normalerweise montiert man Oberfräsen mit abgenommener Gleitsohle unter dem Tisch, da das der Frästiefenverlust durch die Montageplatte begrenzt und unter der Gleitsohle zumeist Gewindebohrungen mit grösseren Durchmessern zu finden sind. Die Sohle der Casals ist mit 6mm auch noch sehr dick, weil in ihr die Kopierringe montiert werden.

Trotzdem steht die Spannzange noch um 17,5 mm über die Gleitsohle über. Nimmt man die Sohle ab, sind es sogar rekordverdächtige 23,5 mm!

Bei abgenommener Gleitsohle findet man drei 5mm-Gewinde zum Anschrauben der Fräse. Es sind dies oben im Bild das Gewinde neben dem blauen Strich, das zweite auf gleicher Höhe auf der anderen Seite der Bodenplattenöffung und das dritte unten mittig. Jetzt ist allerdings keine Befestigung der Staubabsaugung mehr möglich.

Alternativ bleibt die Gleitsohle dran, wird aber durchbohrt.

Nun kann die Maschine samt Gleitsohle unter die Tischplatte geschraubt werden und die Staubabsaugung bleibt ebenfalls dran. Sollte die Fräse wieder handgeführt zum Einsatz kommen stören die zusätzlichen Bohrungen nicht.

Ohne Gleitsohlen müssen die 5 mm - Befestigungsschrauben 20 mm lang sein, mit Sohle sind 25 mm notwendig.

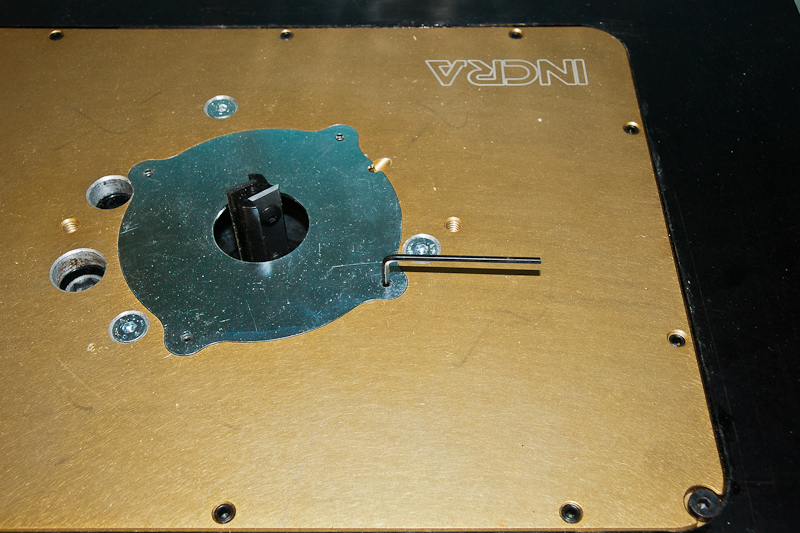

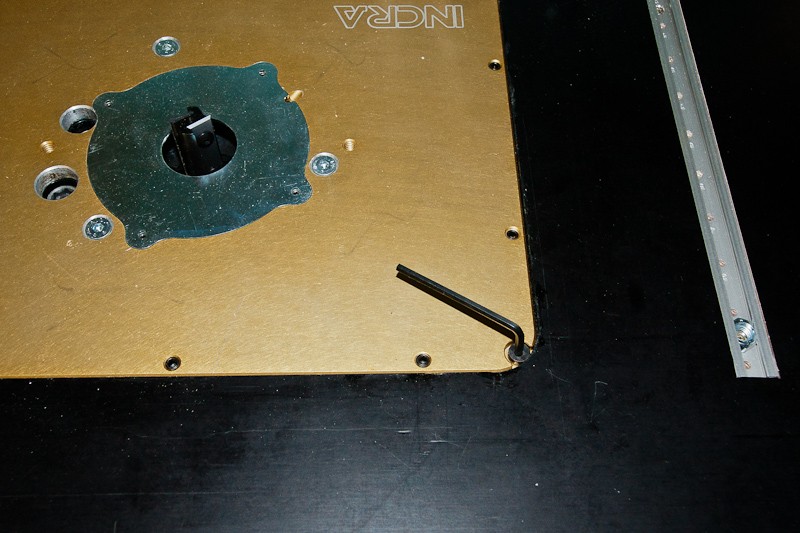

Anstelle des mitgelieferten Bedienwerkzeugs für Höhenverstellung und Verriegelung kann auch ein einfacher 10 mm Inbusschlüssel verwendet werden. Am besten hat sich inzwischen ein gerader Inbus mit t-förmigen Drehgriff bewährt.

Wie funktioniert das mit der Fräswellenarretierung von oben? Relativ trivial, aber interessanterweise kannte auch der Vertrieb der Maschine das einmalige Feature nicht!

Genau das ist der Trick! Beim Fräserwechsel muss die Fräse in jedem Fall in die höchstmögliche Position gefahren werden. Nun greift der simple Hebel. Da er von der Unterseite der Grundplatte mit dem gleichen Inbus wie die Höheneinstellung verdreht werden kann, ist eine sekundenschnelle Blockierung der Fräswelle möglich - wenn man denn die entsprechende Bohrung in der Montageplatte angebracht hat!

Wie sieht die Sache von unten aus?

Der Sicherheitsschalter ist ein letztes Überbleibsel eines Fehlkaufs von vor Jahren. Ein primitiver, instabiler blecherner Werkstattklapptisch wanderte in den Sperrmüll, konnte aber zuvor noch den Schalter spenden.

Die Incra-Platte:

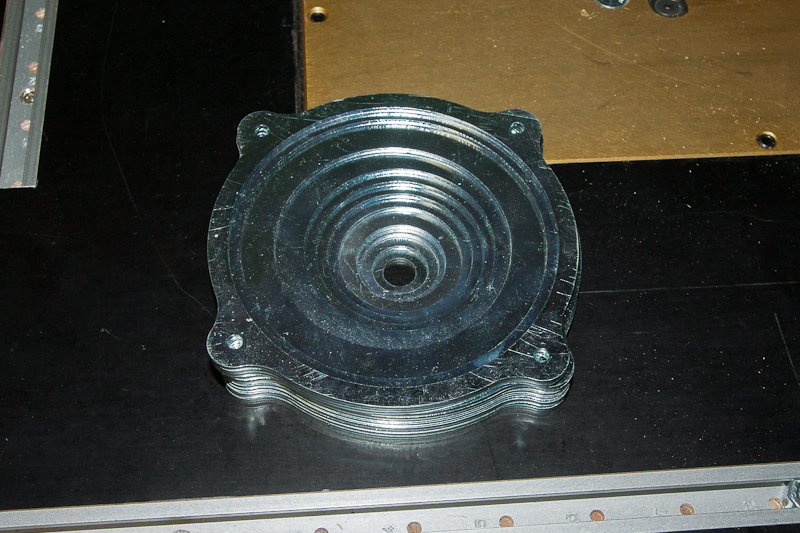

Bei der Montageplatte von Incra handelt es sich um eine Aluminiumplatte von 235 x 298,5 mm bei 9,5 mm Stärke. Die Ecken besitzen einen Radius von 3/4 inch. Sie kommt mit drei Einlageplatten zum Anpassen der Öffnung. (25,4 - 54 - 92 mm Innendurchmesser). Zusätzlich ist ein Satz von 8 Einlageplatten mit den Durchmessern 9,5 - 16 - 22 - 35 - 41 - 47,5 - 67 - 86 erhältlich, so dass geringe Spalte rund um den Fräser eingestellt werden können. Die Platte selbst besitzt eine Reihe von Einstellmöglichkeiten:

Der Messschieber steht dank der Magnete in den Füssen sicher auf den Stahleinlageplatten. Er arbeitet sehr gut mit den Einlagen der Incra-Befestigungsplatte zusammen. Das wäre bei reinen Aluminium- oder Kunststoffplatten nicht gegeben.

Mit Sicherheit ist die hier vorgestellte Variante nur eine von vielen denkbaren Alternativen. Trotzdem hoffe ich, dass das Projekt Anregungen geben kann.

Nachträgliche Verbesserungen

- Zweite Queranschlagsführung:

Die Führungsschiene für den Queranschlag erweis sich für manche Aufgaben als zu nahe am Fräser positionert, für andere aber als günstig. Daher wurde eine zweite Schiene nahe der Tischkante eingelassen.

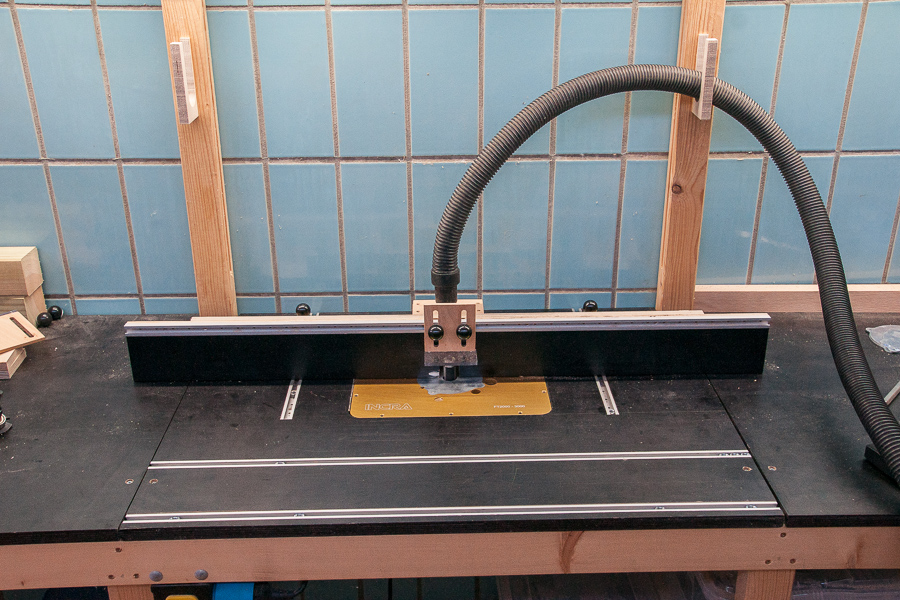

- Staubfanghaube unter dem Tisch:

Unter dem Tisch wurde rund um die Fräse ein recht einfacher Kasten aus 4 mm Sperrholz und einigen Buchenleisten befestigt. Damit kann man einen recht grossen Teil der durch die Einlageplatte unter die Tischoberfläche gelangenden Späne aufgefangen werden. Ab und an Aussaugen genügt.

Auch die an sich recht gute Absaugung direkt an der Maschine fängt bei der Untertischmontage nicht allen Staub auf, da der Fräser nicht hermetisch abgeschlossen sein kann.

Spanfanghaube unter der Tischplatte

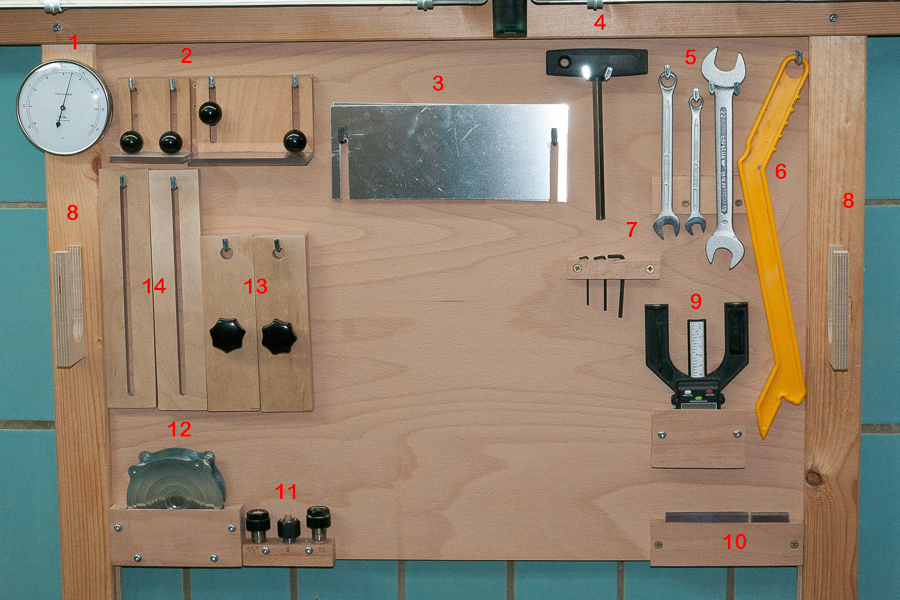

Wandbefestigung Werkzeug/Zubehör

1 - Werkstattthermometer von Fischer/Erzgebirge

2 - Fräserabdeckungen

3 - Einlegenplatten 0,5/1mm für den Versatz der Anschlagbacken

4 - Inbus zur Fräsenhöhenverstellung/Fräswellenverriegelung von oben durch die Tischplatte

5 - verschiedene Schlüssel für Spannzange, Scheibennutfräser, etc.

6 - Schiebestock

7 - Inbusschlüssel für Incra-Einlegeplatte und Vorrichtungen

8 - Absaugschlauch-Haken

9 - Frästiefenmesser von Trend

10 - Abstandshalter für Winkel zum Ablängen

11 - verschiedene Spannzangen (8- 12- 12,7 mm)

12 - Set Reduzierringe für die Incra-Platte (11 Grössen von 9,5 bis 92 mm Durchmesser)

13 - Stops zum Anbringen an den T-Nuten der Anschlagbacken

14 - verschiedene Begrenzungshölzer, auch für den Queranschlag

Beleuchtung

Über dem Tisch wurden zusätzliche Leuchtstoffröhren installiert:

Die Beleuchtung bestand anfangs aus zwei Wannenlampen, jeweils mit einer 36 Watt Röhre, Lichtfarbe 865, bestückt. In die Abdeckungen wurden mittig lichtundurchlässige Streifen (grün) eigelegt die verhindern, dass der Bearbeiter geblendet wird. Man erhält eine sehr gleichmässige Ausleuchtung des Arbeitsbereichs.

Inzwischen wurden die Leuchten auf 2 mal 19 Watt LED-Röhren - Lichtfarbe 865 - umgerüstet. Da die Leuchtstoffröhren inklusive Starter ca. 41 Watt verbrauchten ergibt sich eine Energieeinsparung um mehr als 50%. Weil der LED-Leuchtkörper sein Licht gezielt auf die Werkfläche richtet steigt dabei sogar noch die Helligkeit.