Tischverbreiterungen

In unserer Hobby-Holzwerkstatt stehen zwei kleinere, ältere Maschinen. Eine Bandsäge Kity Typ 0613, Bj, 2001 sowie eine Abrichte Scheppach Prima HM2, Bj. 1983.

Beide Maschinen reichen generell für übliche nichtprofessionelle Projekte aus, aber bei der Bearbeitung längerer Werkstücke zeigen sich Schwächen. Die jeweiligen Auflageflächen für das Material sind recht klein - oft zu klein, um sicher und präzise zum Ziel zu kommen.

Die Auflageflächen betragen bei den Bandsäge etwas mehr als 20 cm jeweils vor und hinter dem Blatt, bei der Abrichte sind es ca. 40 cm vor bzw. hinter der Messerwelle. Damit ein z.B. 250 cm langes Brett zu bearbeiten ist schwierig.

Gerne werden Rollböcke empfohlen, um die Werkstücke abzustützen. Meine Erfahrungen damit sind eher unbefriedigend. Erste Böcke mit einer Rolle zum Auflegen des Werkstücks führten ggf. dazu, dass das Werkstück seitlich verschoben wurde, wenn man die Rolle nicht wirklich exakt quer zur Verschubrichtung ausrichtete. (Böcke mit mehreren einzelnen Kugeln als Auflage mögen da besser sein?)

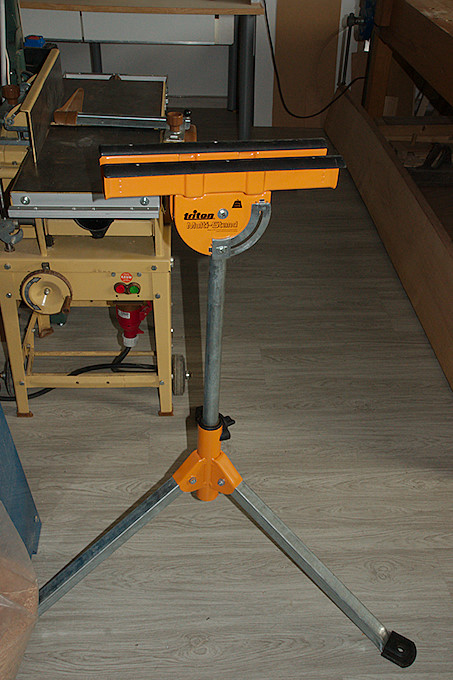

Eine Alternative stellen Böcke von Triton dar, die mit einer reibungsarmen Auflagefläche bestückt sind.

Diese Böcke stehen sicher, bleiben allerdings für die Bandsäge stets einen Hauch zu niedrig. (Um das zu ändern,müsste man die Maschine anpassen.) Hinderlich sind u.U. die weit ausladenden Füsse, welche einerseits die enorme Standfestigkeit bewirken, aber unter nicht so üppigen Platzverhältnissen gerne im Weg sind, Stolperfallen darstellen.

Also doch besser direkt an den Maschinen befestigte Tischverbreiterungen? Nicht ganz trivial für solch ältere Modelle, für die es kaum noch Zubehör gibt. Hinzu kommt, dass auch für neuere Maschinen Tischverbreiterungen recht kostenintensiv sind. Mehrere Hundert Eoro werden teilweise genannt. Da hilft nur eine Eigenkonstruktion.

Holz kommt kaum in Frage, das wird zu sperrig, zu schwer. Beim Umlagern von Materialien in unserem Haus kommt mir eine Idee! Wie wäre es, das Ganze aus diesen Estrich-Glättlatten aus Aluminiium zu bauen, die es in Baumärkten in Längen bis zu ca. 3 Metern relativ preiswert gibt? Sie sind leicht und trotzdem recht stabil.

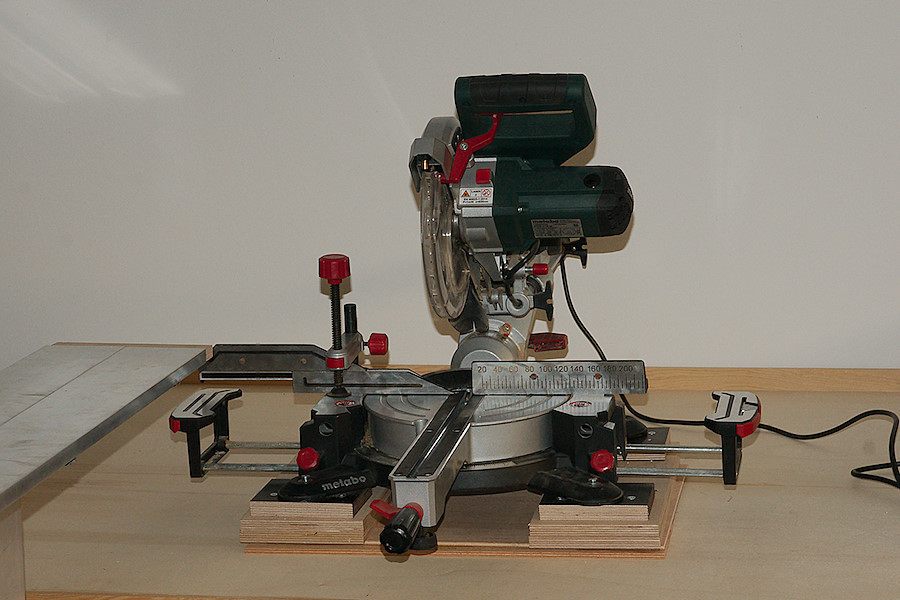

Gesagt, getan! Ein solches Linieal ist vorhanden, zwei weitere schnell beschafft. Zuschneiden kann man die Latten und andere Metallteile auf der Kappsäge.

Die Maschine wurde vor knapp zwei Jahren im Rahmen unseres Umzugs erworben, als es galt, "gefühlte" 100erte Meter Decken- und Sockelleisten zu verlegen. Wieso diese Maschine? Mein Händler hatte keine andere auf Lager! Es war aber ganz bestimmt kein Fehlgriff.

Lediglich das Blatt wurde getauscht, anstelle des werksseitig montierten 40-zähnigen Blatts wurde eines mit 60 Zähnen (negative hook) verwendet. Die Schnittgüte ist besser.

Bleibt die Frage, wie man die Verbreiterungen an den Maschinen anbringt und ob es notwendig ist, für jede Maschine eine eigene Ausführung zu bauen? Vorweg - das ist es bei überlegter Konstruktion nicht! Beide Maschine parallel betreibt man sowieso nicht, also reicht ein Aufbau.

Die Glättlatten haben in der Regel eine Breite von 10 cm. Etwas schmal für die Aufgabe. Zwei nebeneinander ergeben aber eine ausreichende Auflagefläche.

Zur Verfügung standen Alulatten von 180 cm Länge - halbiert also ca. 90 cm. (zu den Bohrungen später mehr!) Alles weitere Material fand sich im Fundus - auch wenn man nach einem Umzug manches erst suchen muss!

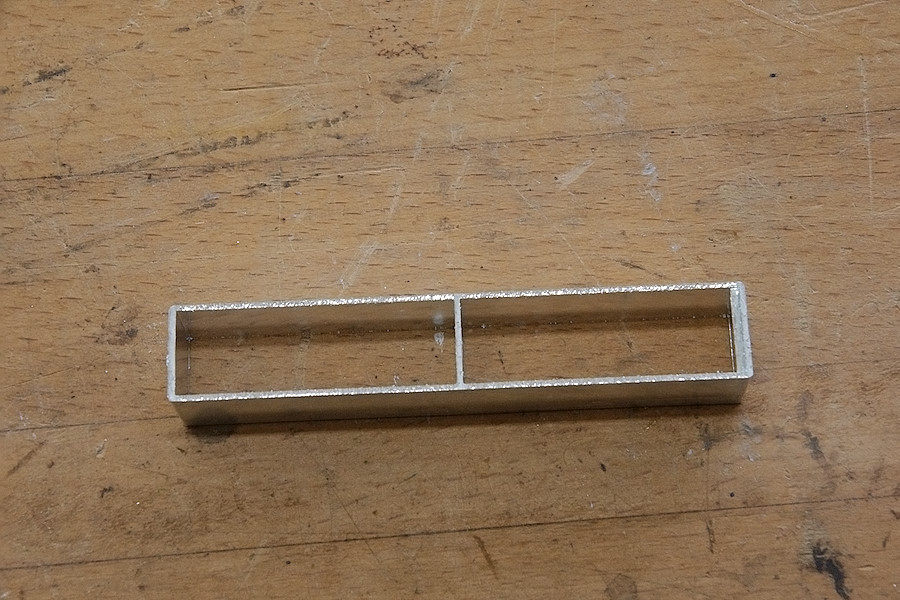

Das Lattenmaterial ist ca. 1mm stark, die Aussenwände tendieren zu etwas grösserer Dicke - unerheblich! Durch die wabenartige Struktur wird eine ausreichende Stabilität erreicht.

In den Materialvorräten fanden sich gelbverchromte Laschen, mit denen die Profile verbunden werden.

Für die Verschraubung sind Blechschrauben erforderlich. Man kann normale Blechschrauben oder auch sog. Bohrschrauben verwenden. Der Durchmesser der vorgebohrten Löcher hängt bei Blechschrauben von der Materialstärke des Blechs und dessen Material ab. (Kernlochdurchmesser-Tabelle)

Wie bringt man die Tischverlängerungen an den Maschinen an?

Betrachten wir zuerst die Bandsäge.

Auf der Abnahmeseite gestaltet sich die Sache einfach:

Im Cusstisch finden sich zwei Bohrungen, durch die 10mm-Schrauben passen. Ein Aluwinkel - abgelängt auf der Kappsäge - wird passend gebohrt. Um die richtige Höhe zum Tisch der Säge herzustellen bedarf es einiger Unterlagen. Auch hier hilft der Fundus mit verschieden dicken Aluleisten.

Ablängen wie oben, durchbohren und verschrauben. Die abgewinkelte Fläche dient der Auflage der Tischverbreiterungsflächen - die Bohrungen der Steckbefestigung ohne Verschraubung.

Auf der Zuführseite ist die Angelegenheit etwas komplexer.

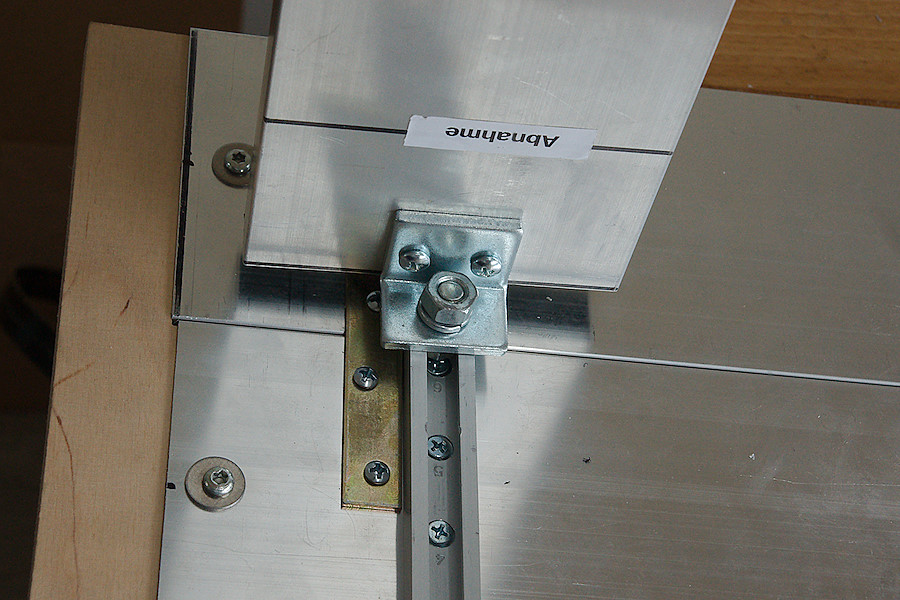

Das Führungslinieal des Anschlags und dessen Feststellknopf müssen freigehalten werden. Gleichzeitig sollte die Aufhängung schnell und einfach entfernbar sein, wenn man das Band wechseln will.

Dazu wird die Aulage für die Tischverbreiterung am Führungslinieal des Anschlags mit Sechskantschrauben und Flügelmutten verankert, sodass alles einfach zu entfernen ist. Den Gusstisch der Bandsäge anzubohren erschien als ein zu grosses Risiko. Auch hier wieder Bohrungen zur Aufnahme der Tischverbreiterungsflächen.

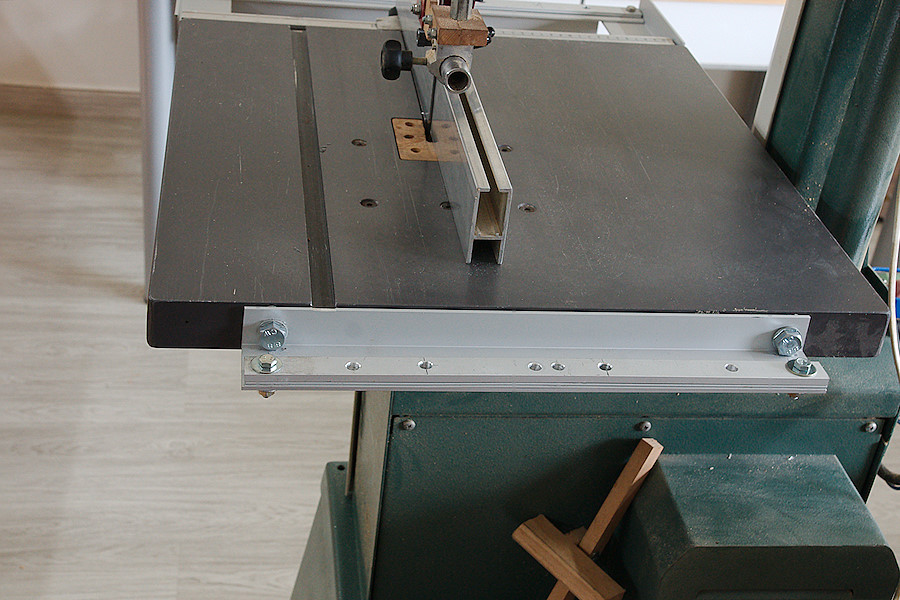

An der Abrichte sind andere Befestigungen erforderlich. Auch hier ist wenig für Verbreiterungen vorbereitet. Die Abnahmeseite gestaltet sich relativ einfach:

Dort, wo sich die beiden Inbusschrauben befinden wurde der Abnahmetisch - aus dickem Stahlblech - angebohrt und die Auflage verschraubt. Auch hier dient wieder ein Winkel der Auflage und Alublechsteifen dem Höhenausgleich.

Schwieriger ist hier erneut die Zufuhrseite:

Der Einstellknopf der Spanabnahmedicke muss bedienbar bleiben. Es finden sich glücklicherweise seitwärts am Zuführtisch Bohnungen für 10mm-Schrauben, mit denen Aluwinkel befestigt werden können. Ein Quersteg aus 20 x 20 mm Alurohr bildet die Auflage, die Bohrungen dienen als Punkte der Verankerung der Tischverbreiterungsflächen.

Das Problem der Abstützung der Tischverbreiterung ist zu lösen. Bandsäge und Abrichte weisen sehr unterschiedliche Höhen der Tische auf. Bei der Säge beträgt dieses Mass 96,5 cm, bei der Abrichte lediglich 77 cm. Die Entscheidung fällt zugunsten zweier unterschiedlich hoher Sätze Stutzen, die exakt in der Höhe justierbar sind.

Um die Tischverbreiterungen bei Nichtgebrauch platzsparend lagern zu können werden diese Stützen abnehmbar ausgeführt.

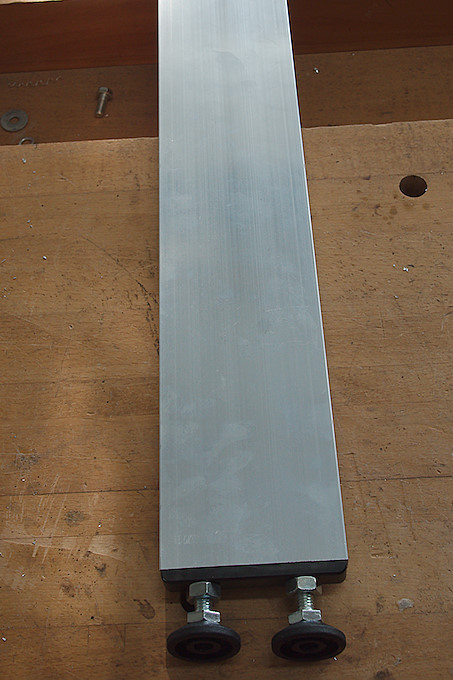

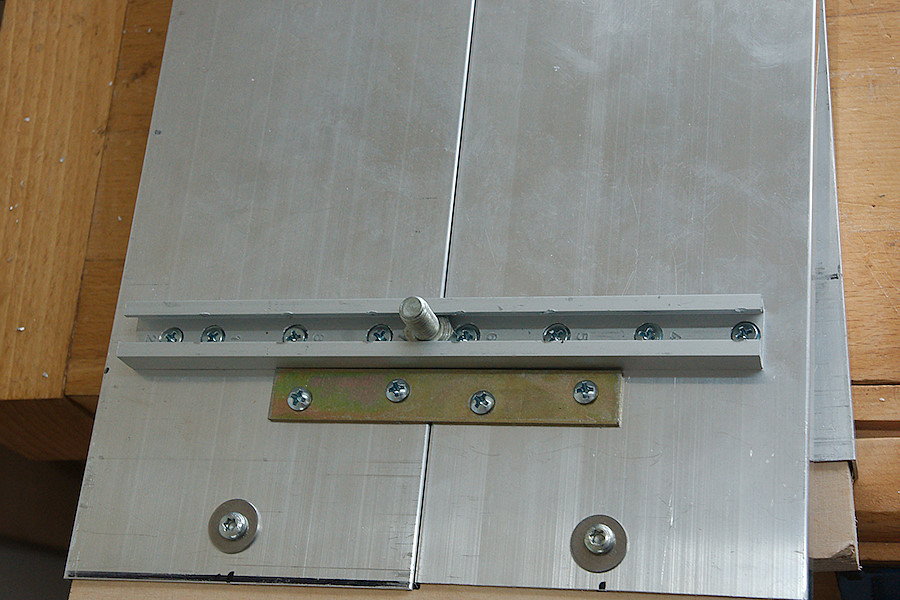

Zur exakten Höheneinstellung kommen zwei Stellfüsse zum Einsatz, die mit Kontermuttern gesichert werden können. Hier die längere Ausführung für die Bandsäge. Die Verbindung der Stützen zu den Verbreiterungsflächen ist schnell lösbar, die Teile können getrennt werden. Dazu kommt eine Profilschiene zum Einsatz, in der der Kopf einer M8er Schraube gleiten kann. Diese Schienen können als Meterware von Feine Werkzeuge, Berlin bezogen werden.

Die Schienen werden mit Blechschrauben befestigt. Dazu müssen allerdings die werksseitig vorhandene Bohrungen angesenkt werden. Je nach Schrauben kommt dabei ein 7,5 oder 8 mm - Bohrer zum Einsatz. Ohne diese Senkungen kann der Schraubenkopf nicht gleiten.

Die Stützen bestehen aus dem gleichen Material wie die Tischflächen.

Noch ein Wort zu den Bohrungen in den Tischflächen: Diese dienen dazu M5er Inbuschrauben versenkt anbringen zu können, auf die runde Innengewindehülsen aufgeschraubt sind. Sie bilden die Verankerungsstifte der Tischflächen an den jeweiligen Maschinenadaptioen wie nochmals in folgenden Bild gezeigt:

Die Tischverbreiterungsflächen werden nur eingehängt und nicht verschraubt. Damit ist ein schneller An- und Abbau gewährleistet.

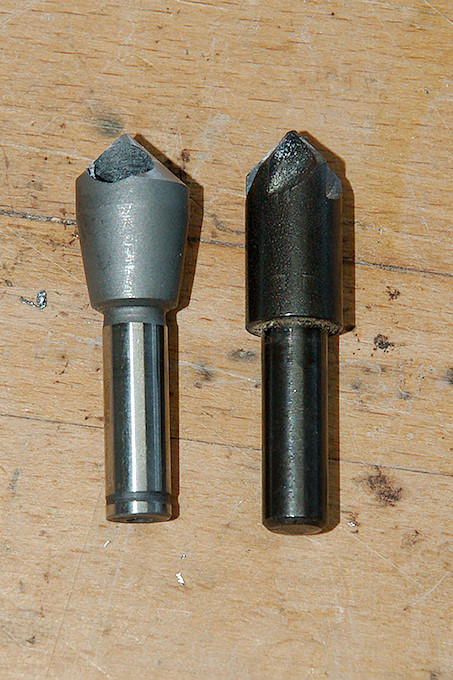

Sämtliche Bohrungen im Aluminium, die nicht für die Aufnahme von Blechschrauben bestimmt sind, sollten entgratet werden. Dazu kam ein Querlochsenker zum Einsatz.

Die Erfahrung zeigt, dass die Querlochsenker sehr viel sauberer arbeiten als krauskopfähnliche Werkzeuge, Das gilt im Übrigen auch für Senkungen in Holz.

Das Endergebnis:

Sicherheitshalber noch einmal überall die Ebenheit mit der Wasserwaage kontrollieren!