Führungsadapter für das Varijig-Sytem

Für die Varijig-Führungsschienen der Fa. Trend können realitiv leicht Adapter hergestellt werden, die ein exaktes Führen der Oberfräse erlauben. Der Hersteller selbst bietet nur eine Adaption für die hauseigene T11-Oberfräse an.

Der Beitrag bezieht sich auf die Kopplung einer Dewalt DW 622 Oberfräse. Mit Sicherheit können andere Maschinen nach dem gleichen Schema an das Führungsschienensystem gekoppelt werden.

Diese Seite wird von mir als Rückseite bezeichnet, weil man den Netzschalter so nur sehr unkomfortabel bedienen kann. Daher wird die Maschine zumeist mit der anderen Seite zum Bediener hin eingesetzt.

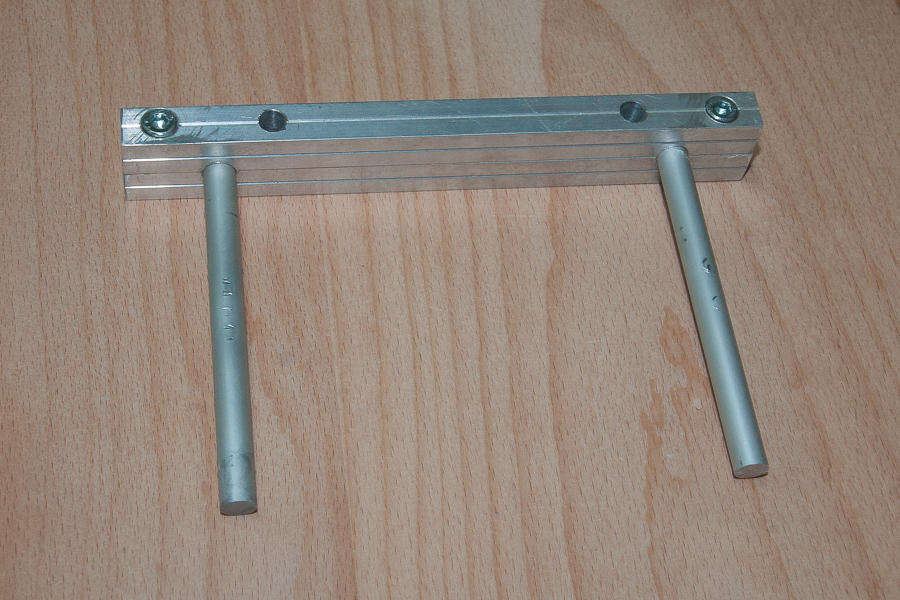

Der gezeigte Maschinenadapter entstand aus Abfallmaterial. Zwei Stücke Aluminium-Stangenmaterial mit quadratischem Querschnitt von 15 mm wurden zentrisch durchbohrt, um die Führungsstangen aufzunehmen. Die beiden Teile mit quadratischem Querschnitt sind mittels versenkter 5mm Inbusschrauben verschraubt. Zwei Durchgangsbohrungen dienen der Befestigung an der Maschine.

Der Adapter wird mit Hilfe zweier 5 mm Flügelschrauben in den Bohrungen der Stangenklemmung befestigt. Die volle Eintauchtiefe der Maschine bleibt erhalten.

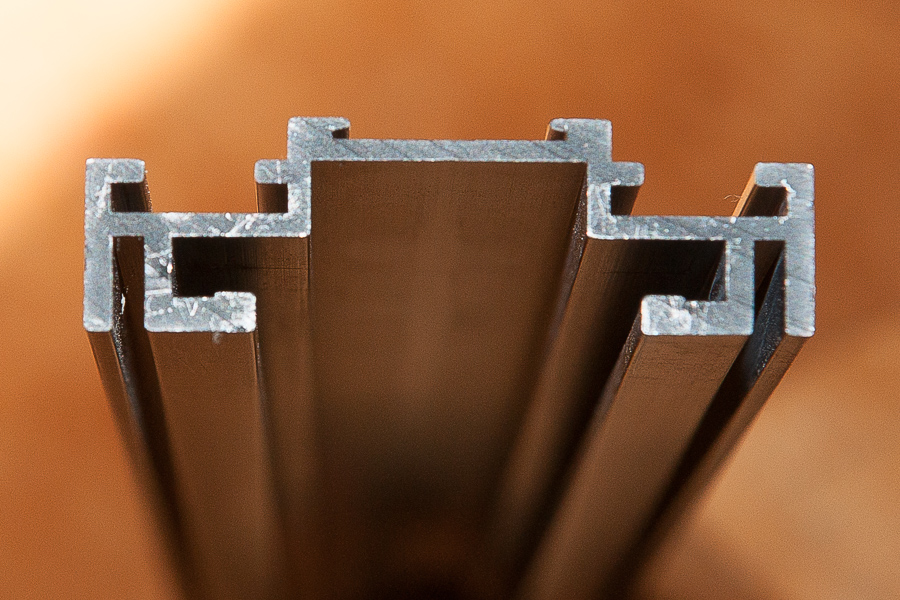

Die untere, grosse Aussparung dient für die Klemmen zur Befestigung am Werkstück und die Verbindungsstücke zur Schienenverlängerung. Die kleine obere T-Nut in der Mitte nimmt das Massband auf. Der Maschinenadapter gleitet in den beiden grösseren T-Nuten rechts und links, deren Öffnung nach oben 8 mm breit ist.

Der Anschluss an die Führungsschiene

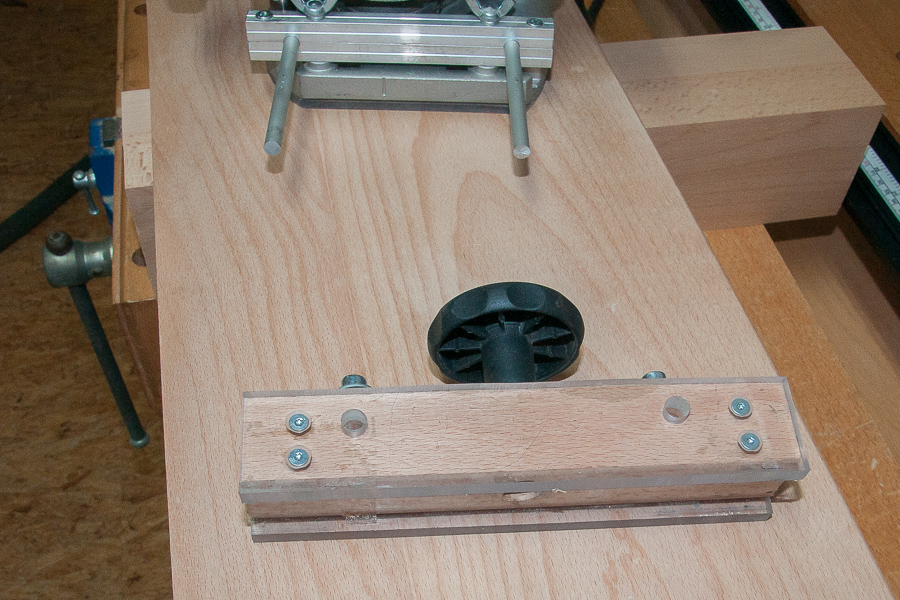

Ein einfaches Gleitstück koppelt Maschine und Führung. Zwei 8mm Polycarbonatplatten gleiten in den beiden T-Nuten. Dazwischen befindet sich ein Stück Buchenholz als Abstandshalter. Zwei Bohrungen nehmen die Führungsstangen des Maschinenadapters auf. Inbusschrauben klemmen die Stangen in der gewünschten Position fest.

Die zwei Polycarbonat- Seitenteile sind mit dem Holz-Abstandshalter verschraubt.

Das Holz berührte die Schiene nicht, - keine unnötige Reibung.

Das Aluminium der Schiene und das Polycarbonat bilden ein gutes Reibungspaar. Aufgesprühtes Trocken-PTFE reduziert die Reibung weiter. (Hält aber nicht lange!)

Die beiden Inbuschrauben klemmen die Führungsstangen, so dass die Oberfräse in Relation zur Führungsschiene versetzt werden kann. Notwendig, wenn eine Nut nicht in einem Schnitt herzustellen ist.

Normalerweise gleitet die Oberfräse direkt an der Schienenkante entlang, für breitere Nuten/Falze kann sie aber auch ein Stück versetzt betrieben werden.

Auch wenn die Fräse mit nicht mal der Hälfte ihrer Grundplatte auf dem Werkstück ruht, kann sie wegen des Gleitstücks nicht abkippen. Eine Kantenfräsung wird zwangsläufig rechtwinklig, auch ohne Abkippschutz an der Maschine. Die Oberfläche des Werkstücks fungiert als Schutz gegen Verkippen.

Dazu muss das Gleitstück aber relativ genau an die T-Nuten der Schiene angepasst sein. Die Erfahrung zeigt, dass die Breite der T-Nuten und die Dicke der Ploycarbonatplatten sehr exakt sind. Es herrscht von Haus aus nur ein geringes Spiel.

Im Bild oben ist die Oberfräse um einige Millimeter von der Schiene weggesetzt wie es notwendig wird, um z.B. eine Nut zu fräsen die breiter als der verwendete Fräser sein muss.

Erste Versuche mit Alu-Gleitstücken waren nicht erfolgreich. Aluminium auf Aluminium hat einen ziemlich ungeeigneten Reibungskoeffizienten, es klemmt regelrecht.

Das Gleitstück besitzt einen grossen Führungsknauf, um die Oberfräse zu bewegen. Ein Abkippen ist weder am Werkstückanfang oder -ende noch entlang der Kante möglich. Kantenfräsungen aller Art werden sehr exakt ausgeführt.

Im Photo erkennbar ist das Netzkabel genausowenig im Weg wie der (nicht angeschlossene) Absaugschlauch. Ein Vorteil der Oberfräsenkonstuktion. Modelle mit flach weggeführter Absaugung sind hier deutlich im Nachteil.