Führungsschienensystem Varijig

Im Herbst 2013 ersetzte eine Dewalt DW 622 die bis dato verwendete Festool OF 1010 EB. Somit stellte sich auch die Frage nach einem passenden Führungsschienensystem. Die zur 1010 passende Schiene von Burger, Spardorf würde nicht unbedingt mit der neuen Oberfräse kompatibel sein. Nach einigen Recherchen habe ich mich für das Varijig-System der britischen Firma Trend entschieden.

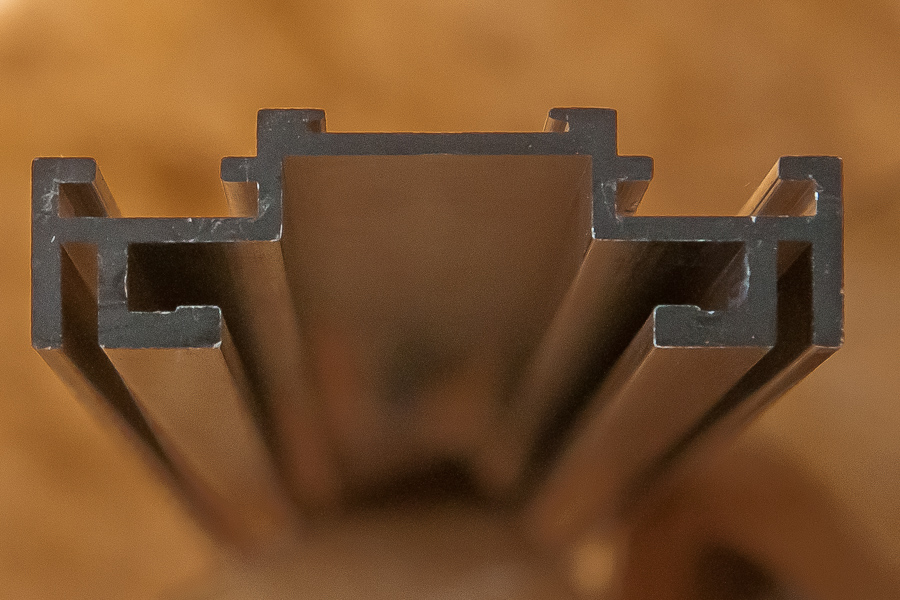

Die Varijig-Schienen unterscheiden sich grundlegend von den Schienen vieler anderer Hersteller. Sie sind schlank, können flexibel für unterschiedliche Methoden der Fräsenführung verwendet werden, sind aber auch gewöhnungsbedürftig. Wer mit den üblichen breiten Schienen gearbeitet hat muss umdenken.

Inzwischen gibt es drei Varijig-Schienen in meiner Werkstatt. Zwei mit jeweils 1428 mm Länge, die zu einer Schiene von 2856 mm gekoppelt werden können und mittels Schraubklemmen zu befestigen sind. Die dritte Schiene besitzt eine Gesamtlänge von 1072 mm; Nutzlänge 915 mm. Sie hat Kantenklemmung.

Mit Hilfe der Kopplung erhält man eine Schiene, die normalerweise lang genug zum Aufschneiden von Plattenmaterial ist, sich aber wesentlich leichter transportieren und aufbewahren lässt als eine einteilige Schiene.

Die herkömmlichen Schienen benötigen auf dem Werkstück viel Platz. Folgende Schienenbreiten müssen untergebracht werden:

_ Sytem Festool 1: 155 mm - minimale Werkstückbreite 136 mm

- Trend Varijig: 54 mm - minimale Werkstückbreite 45 mm

Es ist aber nicht so, dass sich die enorme Breitendifferenz am Werkstück zu 100% nutzbar umsetzen lässt. Dazu später mehr.

Ein grundsätzlicher Unterschied besteht darin, dass die sytemgebundenen Führungssschienen ohne Anpassung nur für die Maschinen eines Herstellers geeignet sind, das Varijig-System dagegen universeller eingesetzt werden kann.

Maschinenführung - aber wie?

Die Führungssschiene soll prinzipiell verhindern, dass die Oberfäse - oder auch Stichsäge und Handkreissäge - von der Schnittlinie abweichen. In Bezug auf die Oberfräse kann man das in vielen Fällen nicht nur mit einer Führungssschiene erreichen. Richtscheit, Parallelanschlag, Führungskugellager/-zapfen oder Kopierhülse dienen dem gleichen Zweck.

Bei den flachen Schienen wird die Oberfräse mittels Gleitschuh und Stangen an die Führungsrippe gekoppelt, die Fräse läuft mit einem Teil der Bodenplatte auf der Führungsschiene. Mindestens die Hälfte der Oberfräsenbreite plus die Hälfte des Fräserdurchmessers ragen über. Das bedeutet, das die Oberfräse einen Kippschutzes haben sollte.

Mathematisch:

Oberfräsenbreite/2 - Fräserdurchmesser/2 = Maximale Auflagebreite

In der Realität ist es noch geringfügig weniger, weil Freigang zur Schienenkante sichergestellt werden muss.

Klemmung

Regelmässig werden Führungsschienen mittels Schraubzwingen am Werkstück befestigt. Auch wenn gelegentlich angegeben wird, man könne die breiten Schienen einfach auflegen, sie würden nicht verrutschen, erscheint das gewagt, wenn durch grosse Fräser relativ grosse Kräfte wirken.

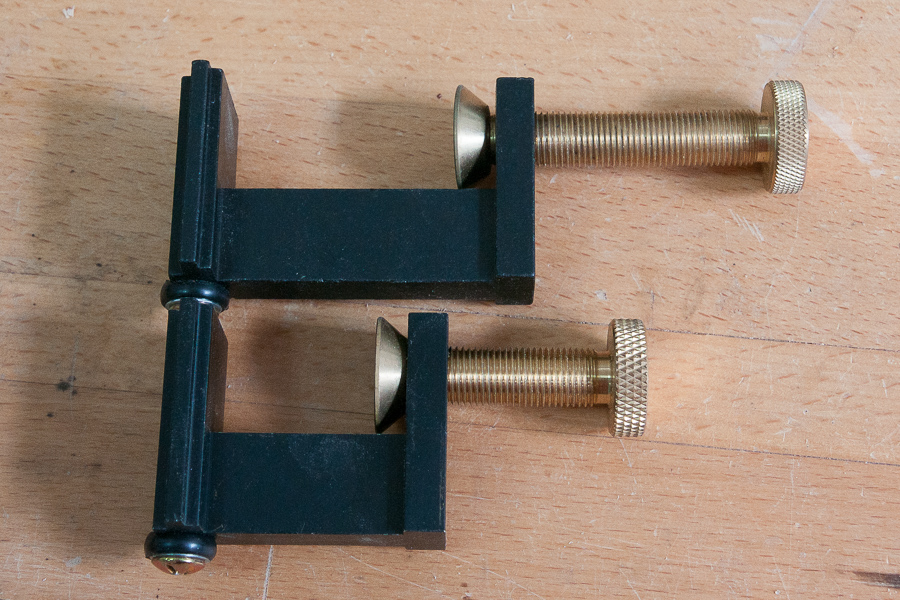

Für das Varijig-Sytem gibt es mehrere unterschiedliche Befestigungselemente. Entweder man verwendet Schienen mit Schraubklemmen oder solche mit Kantenklemmung. Leider sind die beiden Systeme nicht miteinander kompatibel - durchaus ein Nachteil.

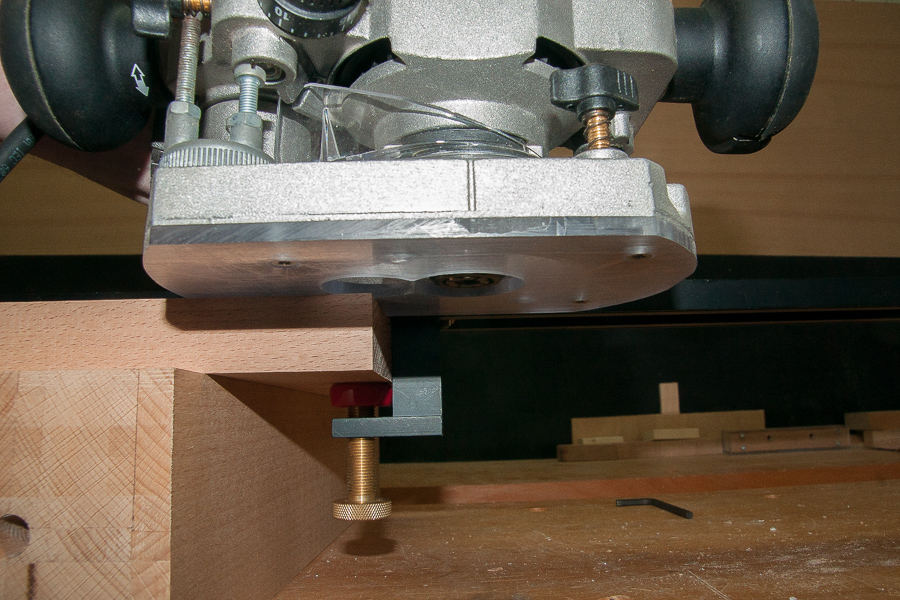

Die kleinere Klemme kann an Werkstücken bis zu 32mm Stärke (1 1/4 Zoll), die grosse bis zu 51 mm (2 Zoll) verwendet werden. Zusätzlich gibt es noch eine grosse Klemme, bei der Ober- und Unterteil zueinander verdrehbar sind, um auch bei zur Werkstückkante schräger Schienenführung guten Grip zu haben. (Liegen mir nicht vor.)

Eine gute Idee sind die kleinen, verstellbaren Gummiringe. Man kann damit den Lauf der Klemme in der Schiene so bremsen, dass sie beim Senkrechtstellen der Schiene - Aufbewahrung - nicht herausrutschen.

Was im Bild fehlt sind die Schutzkappen, die eine Beschädigung des Werkstücks verhindern.

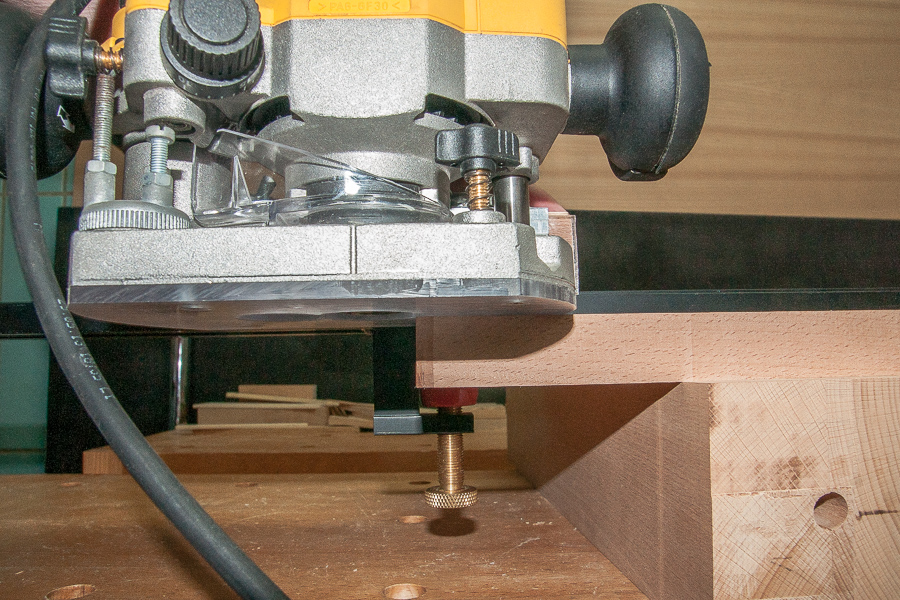

Legt man die Befestigungselemente der Burger- und der Varijig-Schiene nebeneinander, fällt der deutliche Grössenunterschied auf. Zwar kann die rechte Schraubzwinge stärkeres Material fassen (ca. 150 mm), dafür nimmt sie aber auch deutlich mehr Raum unter Schiene und Fräsgut in Anspruch. Der Platzbedarf hat sich immer wieder als störend erwiesen, besonderns wenn man nur Material in Möbelstärke bearbeitet.

Unter dem Werkstück verlangen die kleinen Klemmen ca. 56 mm Luft, die grosse ca. 76 mm. Der Wert ändert sich nicht bei verschieden starkem Material. Bei den herkömmlichen Zwingen braucht man mindestens 150 mm.

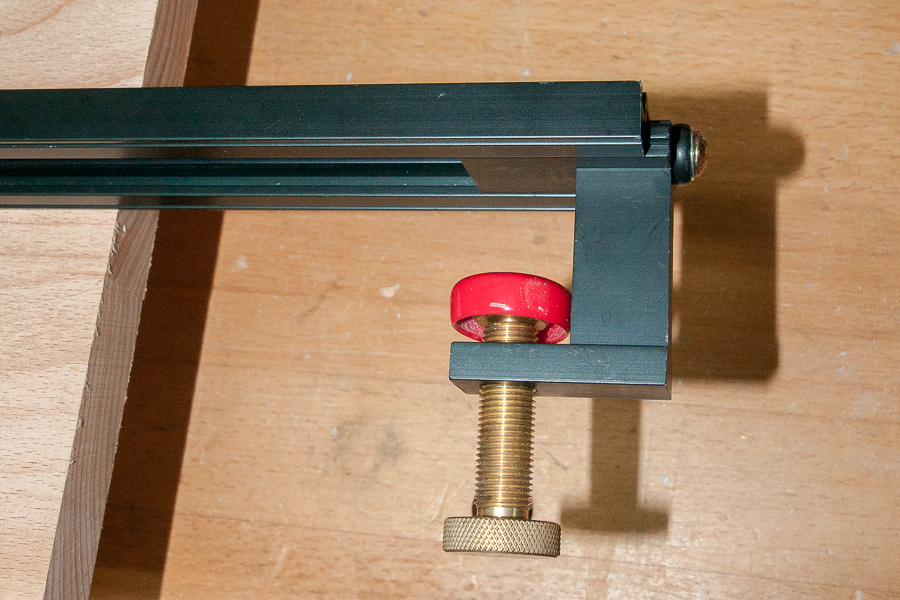

In einigen Situationen ist die Befestigung der Schiene mittels Kantenklemmung günstiger. Wie schon erwähnt sind leider Schienen mit normalen Klemmen und jene mit Klemmmechanismus nicht miteinander kompatibel. Hier sollte Trend überlegen, wie man das ändern kann?

Die Klemmung funktioniert ähnlich dem Prinzip der Rohrschraubzwinge. Ein Nachteil der Vorrichtung: Sie kann nur an mehr oder weniger rechtwinklig zur Schiene verlaufenden Kanten eingesetzt werden. (Ob es bei anderen Herstellern flexiblere Kantenklemmungen gibt ist mir nicht bekannt?)

Führung der Maschine

Mit den Varijig-Schienen sind unterschiedliche Methoden der Führung realisierbar:

1) Die Oberfräse läuft ohne Kopplung entlang der Schiene wie an einem Richtscheit. Das gelingt wegen der relativ hohen Schiene - 16 mm - und der geringen Reibung sehr gut. Dabei ist es prinzipiell unerheblich, ob die Bodenplatte der Maschine mit einer runden oder geraden Seite geführt wird

2) Führung der Oberfräse auf der Schiene. Man benötigt einen Kopierring und einen unter die Sohle geschraubten Kippschutz. Geringster Platzbedarf - nicht immer einsetzbar. (Dafür hatte ich noch keine Anwendung.)

3) Führung mit fester Kopplung von Oberfräse und Schiene. Trend bietet Universaladapter an, die recht sperrig sind. Mit einem Selbstbau-Adapter reduziert sich der Platzbedarf erheblich.

4) Verwendung von gekoppelten Schienen als Fräsrahmen, z.B. zum Ausfräsen von Küchenarbeitsplatten für Spülen und Kochmulden. Die Kopplung der Schienen erfolgt mittels zukaufbarer Verbinder (oder als komplettes Set). Dabei wird Abkippschutz und Kopierring verwendet.

5) Parallele Installation zweier Schienen. Die Oberfräse läuft mit einem Kopierring dazwischen bzw. mit der Grundplatte auf den Schienen. Sehr sicher - Abkippen ausgeschlossen; Kantenbearbeitung nicht möglich!

Richtscheit-Methode:

Für Fräsungen, bei denen die Maschine genügend Auflage hat, wahrscheinlich die einfachste, schnellste Methode. Vor dem Abkippen darf man sich am Beginn der Fräsung genauso hüten wie am Ende. Führt die Fräsung an einer Kante entlang, ist auf voller Länge Abkippgefahr vorhanden. Schneidet man Nuten in ein Brett hat man oft bessere Voraussetzungen.

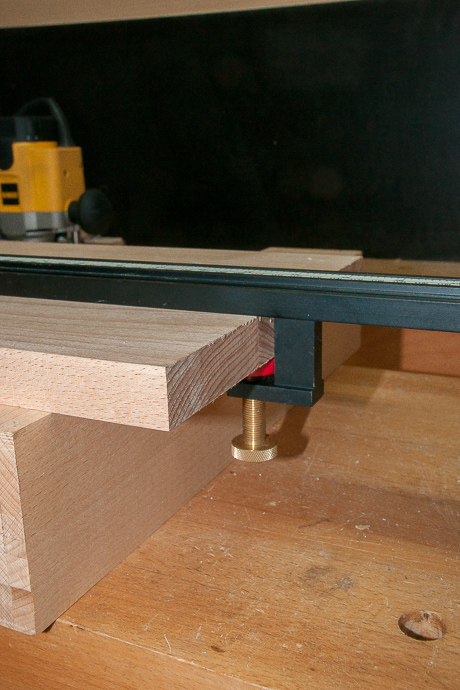

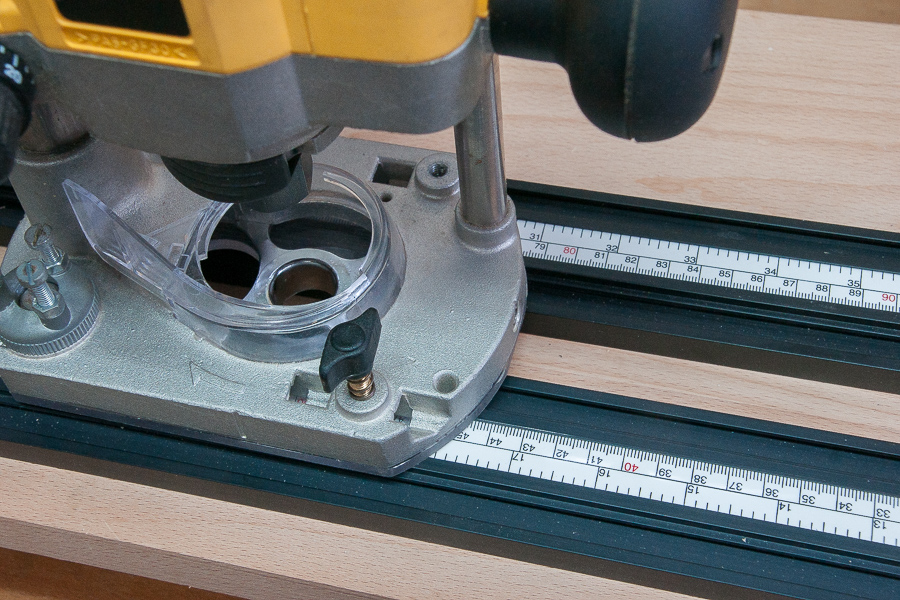

Will man eine Kante bearbeiten liegen weniger als 50% der Bodenplatte auf dem Werkstück auf. Da die Mitte der Oberfräse schon ausserhalb läuft, kann es leicht geschehen, dass man die Maschine versehentlich leit abkippt und so keine saubere Kante erhält.

Solche Wackler sind sehr ärgerlich, weil der Arbeitschritt wiederholt werden muss. Wieviel von der Grundplatte noch aufliegt ist leicht zu berechnen. Die gezeigte Oberfräse hat eine Grundplattenbreite von 110 mm. Die Hälfte dieser Breite plus die Hälfte eines Fräserdurchmessers hängen - zumindestens nach dem Schnitt - über. Mit einem 19 mm Fräser bleiben von den 110 mm Grundplatte gerade noch 45,5 mm übrig. (Man kann die Maschine auch quer führen, benötigt dann 38 mm mehr Werkstückbreite.)

Man erkennt nun, warum die Varijig-Schiene nicht voll den Vorteil ihrer Schlankheit nutzen kann. Unter gleichen Voraussetzungen braucht die Burger-Schiene ca. 150mm Breite auf dem Werkstück (Eigenbreite plus Fräserüberstand) bei der Varijig-Schiene werden min. ca. 91 mm benötigt. Wesentlich schmaler ist das allemal noch.

Man kann mit einer Grundplattenverbreiterung arbeiten, braucht dentsprechend mehr Platz.

Führung der Fräse auf der Schiene

Es ist möglich, die Grundplatte der Fräse oben auf der Schiene gleiten lassen. Die Führung übernimmt dabei eine seitwärts entlanggeführte Kopierhülse. Für Nuten durchaus nutzbar, wenn der Platz knapp ist. Man benötigt einen unter die Oberfräse montierten Abkippschutz. An Kanten eine eher wackelige Angelegenheit, da dort der Abkippschutz nicht hilft - er hängt in der Luft!

Feste Kopplung von Schiene und Oberfräse

Man gewinnt Sicherheit, wenn Oberfräse und Schiene fest gekoppelt wird. Dazu bietet Trend Führungsplatten für Oberfräsen, Stichsägen und Handkreissägen an. Leider eher gross! Für die hauseigene Oberfräse T11 gibt es einen sehr viel platzsparenden Adapter, der als Inspiration für einen Eigenbau dienen kann:

Schienen als Fräsrahme

Vier Schienensegmente können mittels Eckverbindern zu einem Fräsrahmen für Ausbrüche - Kochmulden, Waschbecken etc. verbunden werden. Keine Bilder, da ich darüber nicht verfüge. Sollte diese Funktion benötigt werden, kann man leicht nachrüsten. Mit den üblichen Führunsschienen scheint Vergleichbares nicht möglich. Man kann die Maschine auch im Inneren des Rahmens auf dem Werkstück bewegen (also nicht auf der Schiene), muss ihn dann entsprechend grösser einstellen. Dafür gewinnt man 16 mm Frästiefe.

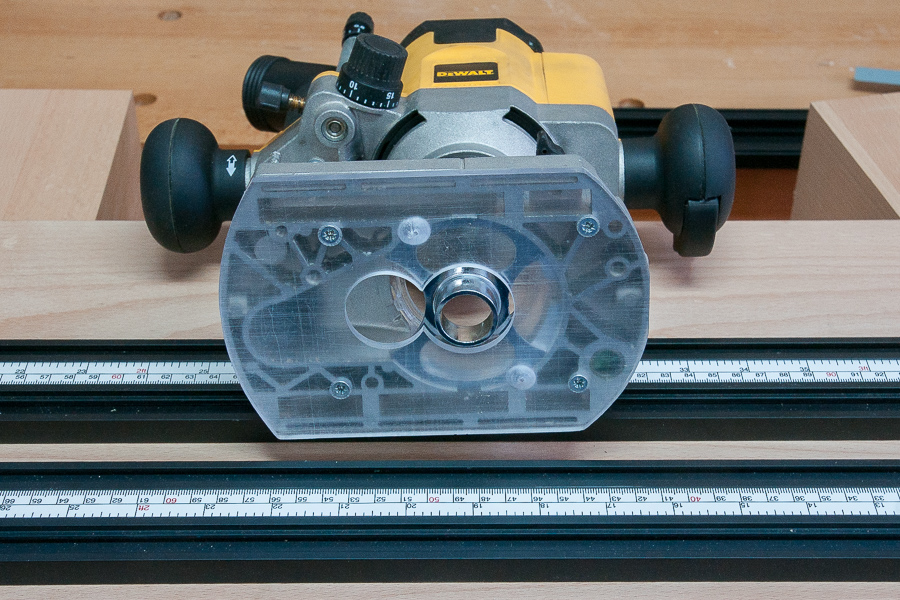

Zwei Schienen parallel

Verfügt man über zwei Schienen und spannt sie parallel auf das Werkstück und führt die Fräse mit Hilfe einer Kopierhülse dazwischen. Eine der sichersten Methoden überhaupt.

Das Varijig-Sytem verfügt über viel Flexibilität. Wie alle anderen Führungssysteme weist es auch partielle Nachteile auf.

Meiner Erfahrungen nach würde ich kaum noch auf breite Schienensysteme zurückgreifen wollen - wegen mangelnder Flexibilität und Möglichkeiten.