Rollenandruckvorrichtungen für den Oberfräsentisch

Auf dem Oberfräsentisch ist es bei einigenl Arbeiten hilfreich, mit Andruckvorrichtungen zu arbeiten, die das Werkstück auf die Tischoberfläche und/oder den Längsanschlag drücken. Das verbessert die Genauigkeit bei gleichzeitig erhöhter Sicherheit.

Die üblichen Andruckvorrichtungen wie Federklemmen und Druckleisten sind weit verbreitet, man kann sie auch selbst anfertigen:

Auch ein gebogener Streifen Sperrholz kann als Druckleiste dienen. Der Kreativität bleibt viel Freiraum.

Bei der gezeigten Variante wird das Werkstück auf einem längeren Abschnitt abgestützt, die Andruckkraft ist durch das Herausnehmen von Federn veränderbar. Allerdings existiert eine gewisse Reibung, die stören kann.

Weit verbreitet sind sog. Federklemmen (© F. Greenwood; Creative Commons License), deren schräg gestellten Zinken ein Zurückrutschen des Werkstücks verhindern sollen, somit gleichzeitig einen Rückschlagschutz bieten. Man sollte - besonders bei hartem Holz - daran keine allzu grosse Anforderungen stellen. ( Druckleisten bieten keinen Rückschlagschutz.)

Die im Folgenden gezeigte Andruckvorrichtung ist anders aufgebaut:.

Das Prinzip beruht auf einem Rad mit Freilauf wie beim Fahrrad. Das Rad kann sich in einer Richtung frei drehen, sperrt aber, wenn es gegenläufig bewegt werden soll. Hat der Umfang des Rades einen Belag, der eine relativ hohe Gleitreibung aufweist, ist damit ein Rückschlagschutz gegeben. In Drehrichtung läuft das Rad hingegen mit geringer Reibung.

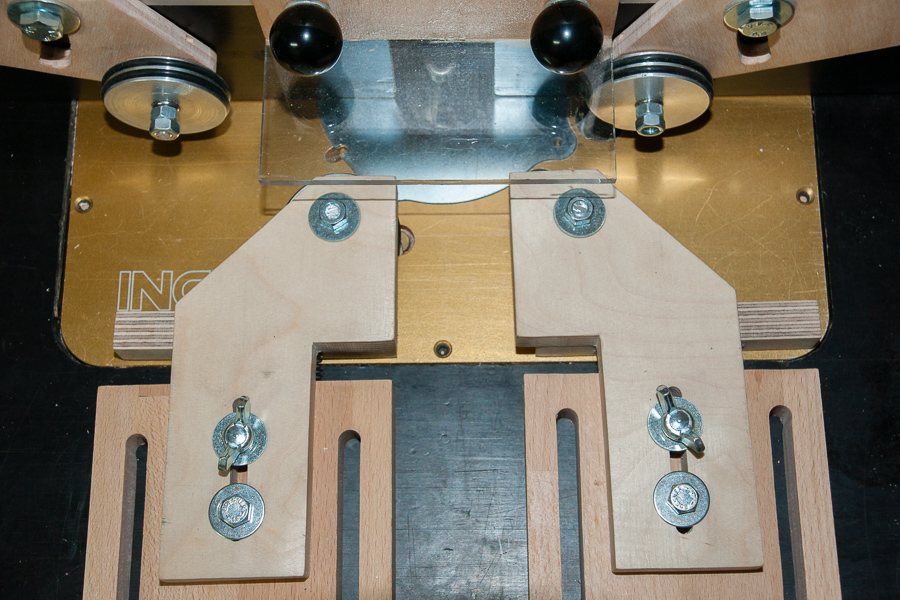

Zuerst entsteht die Vorrichtung, die das Werkstück auf die Tischoberfläche drückt. Sie wird am Längsanschlag befestigt:

Die Räder - Durchmesser ca. 45mm - sind im Prinzip 10 mm starke Aluminiumscheiben, die mir ein Metaller samt Rillen auf dem Umfang drehte. Die Achsbohrung erhält einen eingepressten Hülsenfreilauf (Modellbau: Beispiel - ohne Gewähr!) für eine 6mm Achse. Beide Räder können sich nur im Uhrzeigersinn drehen.

Erfolgt ein Rückschlag des Werkstücks, müssten sie sich gegen den Uhrzeigersinn bewegen, was der Hülsenfreilauf sicher verhindert. Um genügend Gleitreibung zu erzeugen, wurden auf die Aluminiumräder handelsübliche Polyurethan-O-Ringe aufgezogen. (Dichtungsringe; Landmaschinenhandel)

Bei den Ringen gab es Änderungsbedarf. Die Urvariante hatte einen Durchmesser von 33mm bei 3mm Stärke. Die starke Dehnung reduziert die Ringstärke, beschädigt das Material aber nicht. Die Aufstandsfläche der Ringe auf dem Werkstück vermindert sich und das Polyurethan verliert offenbar einen Teil seiner Flexibilität. Beides reduziert die Reibung.

Die geänderte Ausführung erhielt Ringe mit 38x4mm. Das ergab deutlich höhere Gleitreibung. Eine Variante mit 38x5mm greift noch besser, erhöht den Raddurchmesser auf 50mm. Alle Ringvarianten haben genug Spannung, um ohne Verklebung sicher in den Nuten des Aluminiumrads zu sitzen.

Die Achsen bestehen aus 6mm-Material, das selbst abgelängt und mit Gewinden versehen wurde. Stahl ist nicht nötig, Messing oder Aluminium halten den mechanischen Beanspruchungen stand, sind leichter zu bearbeiten.

Die Rollenhalter aus 8mm Buchensperrholz werden an den im Längsanschlag verbauten Aweso-Schienen verschraubt, (8mm-Schrauben/Muttern) die bei Feine Werkzeuge, Berlin erhältlich sind.

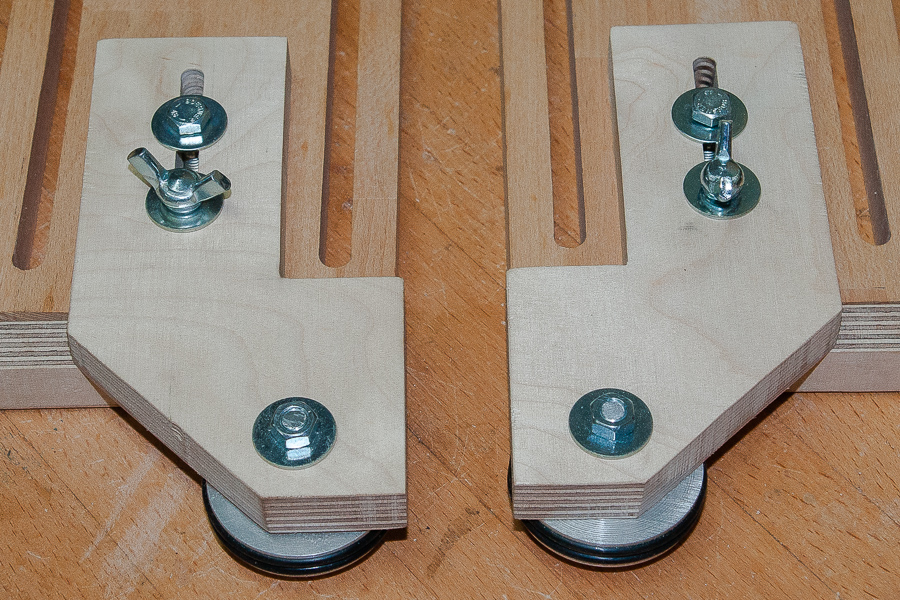

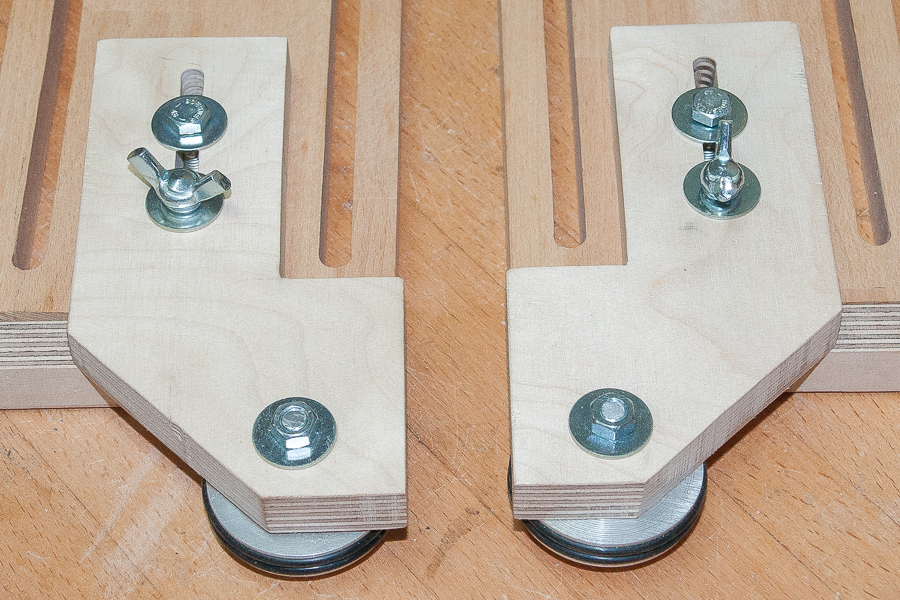

Will man das Werkstück gegen den Längsanschlag drücken, können solche Rollen auch Verwendung finden. Halter, die in den T-Nuten des Tischs fixiert werden, tragen sie.

Die Halter aus Buchevollmaterial erhalten zwei Längsnuten für Befestigungsschrauben, um ein Wegdrehen zu verhindern. Nuten werden durch Einsatzfräsen auf dem Frästisch hergestellt. Dabei kommt ein 8mm Spiralnutfräser zum Einsatz, der die Späne besser nach unten transportiert. Die Absaugung ist an der Oberfräse unter dem Tisch angeschlossen.

Warum kein Multiplex für die Halter? Es stand nur 15mm Material zur Verfügung, die Räder bauen aber inklusive Sicherungsmutter etwas stärker. Die Buche hat 20mm Dicke.

Beim Einsatzfräsen bediene ich mich einer Hilfe, um das Werkstück so exakt wie möglich auf den Fräser absenken zu können. Ein Stück stabiles Holz wird mit kurzen Stücken doppelseitigem Klebeband auf dem Werkstück befestigt - sozusagen ein Haltegriff - und mit beiden Händen rechts und links gefasst. So hat man mehr Kontrolle. Das Werkstück muss dabei beim Absenken sicher am rechten Anschlag anliegen.

Um die Räder möglichst nahe an der Tischplatte zu haben, ist ein Radträger aus 15mm Multiplex in dem die Radachse befestigt wird, auf dem Halter aufgesetzt. Wie auch in den Sperrholzhaltern für die Anpressrollen am Längsanschlag, werden 6er Muttern in das Schichtmaterial eingeschlagen, die die Radachsen fixieren.

Die Führung des Radträgers auf dem Halter erfolgt durch zwei Schrauben, die hintere dient lediglich als Führungsbolzen, die vordere Flügelschraube wird zum Festdrehen verwendet

Mit einem Forstnerbohrer wurden die Kragen der Einschlagmuttern auf der Unterseite des Halters versenkt.

Der Radträger kann bei Bedarf mit Federdruck beaufschlagt werden. Dazus geht so: Man drückt den Radträger bei gelöster Flügelschraube gegen den Halter. Ist der gewünschte Druck erreicht, fixiert man den Radträger mit der Flügelmutter. Das Gebilde aus Halter und -träger wird starr. Dann kann man den Radhalter verschieben, damit die Polyurethanringe das Werkstück berühren. Den Halter in der Tischschiene verschrauben und die Flügelmutter leicht lösen. Jetzt wird das Rad mit Federkraft gegen das Werkstück gepresst.

Die Vorrichtung am Längsanschlag erhält eine bogenförmige Nut, die zur Höheneinstellung dient. Sie wurde mit Hilfe der sog "CRB" Combination Router Base von Trend gefertigt. Ansonsten bin ich kein grosser Freund dieses Zubehörs, aber hier war es hilfreich.

Die Radträger aus Multiplex bekamen ihre Schlitze noch in der vollen Platte mit Hilfe der Progrip/Trend-Führungsschiene und dem selbstgebauten Schienenadapter.

Erst danach wurden die Teile mit der Stich- bzw. Bandsäge ausgeschnitten und zugesägt.